您好,欢迎访问畅享科技!

- 联系我们

- 关注微信

您好,欢迎访问畅享科技!

免费咨询热线

185-8849-8922

聚砜(PSU)结构中含高度共轭的二苯撑砜基,其原子位置固定,因而具有较高的刚性和硬度,不易断裂和蠕变,而其中的二苯丙烷基团又使PSU具有较好的柔性和韧性¨ 。因此PSU具有优良的综合性能,如既刚又韧,耐热、耐寒、耐老化,可在一100~ 150℃下长期使用,抗蠕变性能好,耐无机酸、碱、盐及高压蒸汽,无毒,透明度高,硬度大,绝缘性优良,耐离子辐射,有自熄性能。但PSU吸湿大,吸水率为0.2% ~0.4% ,在熔融状态下接近于牛顿流

体,类似于聚碳酸酯,其流变性能对温度比较敏感,注射成型会存在银纹、气泡、表面划伤等缺陷。

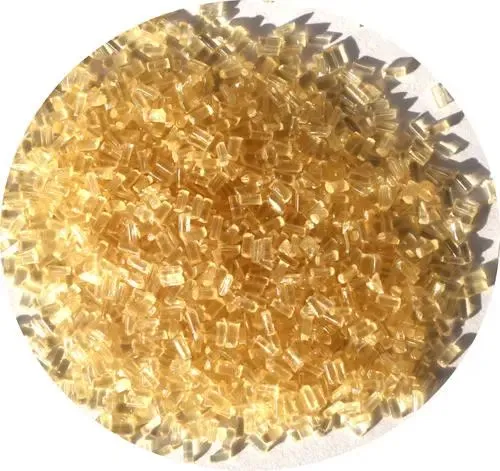

原材料外观检验

原材料外观包括原料色泽、粒子大小及均匀性等几个方面。PSU树脂为淡黄色或淡棕色,呈颗粒状,树脂颗粒的颜色直接影响制品表观的颜色。不同的厂家生产的PSU色泽有所差异,甚至在相同批次的原材料中,颜色的深浅也不一致,有的PSU中还掺杂造成制品表面产生黑点的色料。出现这种情况,主要是由于厂家对生产工艺、原料质量控制不严所致。

针对以上问题,应在原材料外观检验过程中尽可能挑出有色斑的材料,并加强原材料人厂验收的外观检验及带黑点粒料含量的测定等。

干燥

PSU中的水分是指吸收的大气中的水汽或制备树脂过程中没有排完的游离水分。而挥发分是指PSU受热受压时所释放的低分子物质如氨、甲醛与结合水等。PSU因其大分子上含有亲水基团,容易吸湿,有吸附水的倾向,致使其含有不同程度的水分。

当水分高过规定含量时,轻则使制品表面出现银丝等缺陷,重则会使PSU在注塑时产生降解,使其流动性过大,成型周期延长,制品收缩率增大,出现多孑L、翘曲、表面带有波纹和闷光等现象。更重要的是降低了制品的电性能和力学性能,严重地影响到外观和内在质量,使各项性能指标显著降低。因此,注塑前必须使原料含水量降低到一定限度,对其进行干燥处理是非常必要的。

在PSU干燥过程中应加强烘料工艺的控制,要求PSU树脂的含水率不大于0.05% ;烘料设备选用烘箱或料斗干燥机,烘箱温度110~130~C,干燥时间为6~10 h。

塑件设计及模具设计

制品设计过程中可以利用CAE技术进行成型过程模拟,并结合生产实践经验,以合理利用分析结果指导设计,减少试模次数,消除设计中的错误。PSU的流动性差,为使成型能顺利进行,制品厚度应不小于1.5 mm。PSU对缺口较为敏感,直角和锐角的存在将会形成应力集中,使制品的强度下降,因此

要求对这些部位采用圆弧过渡(R=0.5~1.0 mm)。PSU的成型收缩率比较稳定,熔体流动方向与垂直流动方向的收缩率基本一致,为有利于制品脱模,减小脱模过程中产生的应力,脱模斜度取50:1。为得到外观光洁明亮的制品,要求模具型腔的表面粗糙度为0.4微米。

成型模具必须具有极好的排气性。气体主要沿分型面排气,可在分型面处开设排气槽,以防止困气烧焦。排气槽深度以小于0.08 mm为宜,以免造成溢料。

收缩

PSU的收缩率一般为0.4% ~0.8% ,收缩率的选择需注意以下事项:

工艺参数

PSU属于非结晶性高聚物,无明显熔点。其玻璃化转变温度为190~C,成型温度在280~C以上,所得制品呈透明状。

PSU的熔体粘度比尼龙(PA)、聚苯乙烯(PS)等塑料高得多,且对温度变化十分敏感。温度太低,熔体不能注满型腔,成型的制品有缺料现象;温度太高,则易使PSU发生降解,最终成型的制品性能变差,特别容易使制品表面出现色差、颜色不一致。这也是PSU的注塑工艺较其它塑料要求较高的主要原因,特别是壁薄、流道长、嵌件大的制品的工艺要求更加苛刻。

为避免和改善塑料制品内应力的产生,通过提高温度来降低粘度比提高压力更有效。因PSU的成型温度较高,在保证顺利充模和制品质量的前提下,机筒温度尽量不要太高,以免引起PSU在机筒内氧化交联甚至固化。喷嘴温度要单独控制,以保证熔体保持良好的流动性,以不堵塞、不流涎为宜。综上所述,PSU成型温度应根据每批料的粘度在270~300qC内选定。

模温设定

模具温度的高低取决于材料特性、制品的形状尺寸及性能要求等。模具温度高时,制品结晶度高,硬度大,耐磨性好;模具温度低时,制品结晶度低,断裂伸长率大,透明性和韧性好。但如果模具温度过低,制品各部分的冷却速率很可能不均匀,以致制品注塑后出现空隙等弊病。当生产PSU等熔体粘度较高的塑料时,选择的模具温度应高一些,适当提高模具温度可增加流动性,改善制品表面粗糙度。提高模具温度还可以调整制品的冷却速率,缓慢冷却能使应力得到充分松弛,防止制品产生凹痕、裂纹等缺陷。故在注射成型PSU时模具温度以100~140~C为宜。

保压时间

保压时间对制品的内应力影响较大,为防止出现裂纹,获得各项性能良好的制品,应选用高温和低压,并需要一定的保压时间,这将减小制品的残余应

力。但保压时间过长,不仅内应力大,制品易开裂,使强度降低,而且会延长成型周期。PSU的保压时间一般应为0~5 S。

注射速度

过高的注射速率会使PSU熔体破裂,影响充模速率,造成充模困难。因此要采用先慢、再快、后慢,先低压、再高压、后中压的多级注射成型方式。注射速率高,制品的表面粗糙度低,强度也较高,但过高的注射速率还会使制品出现翘曲、烧焦等现象,直接影响制品的表面质量。应将注射速率控制在7—10m/s。

Copyright © 2002-2023 深圳市畅享科技有限公司 版权所有 粤ICP备18100137号-1 XML地图