三、排气不畅造 成的产品缺陷类型

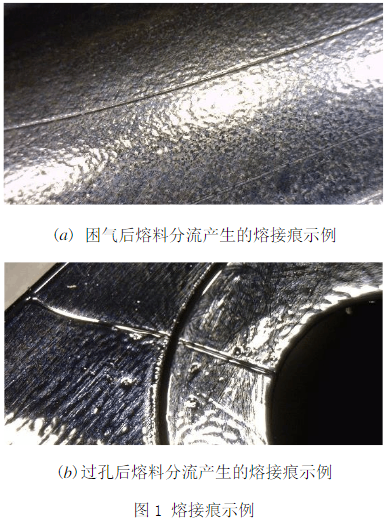

(一)、熔接缝

熔接痕是指在塑料注射过程中,有两股或两股以上的流动塑料熔体分别汇集在一处或多处产生的细线。熔融的塑料在注射成型流动过程中碰到孔成型杆、嵌件或由于型腔内的不同阻力引起速度差会引起熔料料流分流。塑料熔体产生分流的原因主要由塑料产品的结构与模具的结构引起的。

1、塑料产品的结构引起塑料熔体产生分流的原因主要三种:

(1)、塑料在充模过程中碰到产品中有通孔或深孔的地方会使塑料分流;

(2)、塑料在充模过程中碰到产品中有嵌件地方会使塑料分流;

(3)、壁厚的不同引起的充模过程料流速度差也会产生分流。

2、模具结构引起的分流主要有二种:

(1)、模具设置的浇口型式是多浇口式,充入型腔的熔料本身就是多股;

(2)、模具表面上的粗糙度相差过大产生料流速度差造成分流。

3、分流后的几股料相汇时,如果汇合处的空气没有及时排出,不论汇合处的料:

温高与低,多会在相汇处产生细线,与料温太低造成相汇处的细线不同,在一定的充模压力下,随着料温的增加由排气原因造成的细线会变得更明显,而由料温太低原因造成的细线会有明显改善或消失。排气原因造成的熔接痕可通过改进、增加排气通道或在相对位置设计冷料井来改善或解决熔接痕。图1(a)、(b)图分别是某零件成型时,熔料因困气或过孔后分流产生的熔接痕示例。

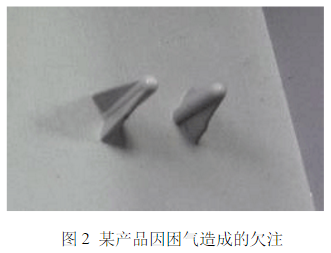

(二)、欠注

欠注又称注不满、充填不足,是指料流末端出现部分不完整现象或- -模多腔中一部分型腔中填充不满,特别是薄壁区或流动路径的末端区域。当模具内因排气不良而残留的大量气体受到流料挤压,产生大于注射压力的高压时,就会阻碍熔料充满型腔成欠注。对于型腔较深的模具,应在欠注的部位增设排气沟槽或排气孔;在合模面上,可开设深度为0.02~0.04mm,宽度为5~10mm的排气槽,排气槽应设置在型腔的最终充模处,排气槽设置位子可先设定浇口位置通过相关软件进行模似充模大致确定塑料熔最后充模位置。使用水分及易挥发物含量超标的原料时也会产生大量的气体,导致模具排气不良。此时,应对原料进行干燥及清除易挥发物。图2为某产品因困气造成的欠注。

(三) 、气泡

气泡又称气孔、 气穴,可分为水气泡和真空气泡两种,其中真空气泡的形成是由于一些厚壁制品在其表面冷却较快,中心冷却较慢,从而导致不均匀的体积收缩,进而在壁厚部分形成气孔。水气泡的形成是因塑料模具中的气体与塑料中.的水分形成的汽化气在充模与冷却过程中无法排出,从而在制品内部形成的气泡。改进设计塑料件的壁厚,如在厚壁处设置加强筋等方式;注塑前应对材料进行充分干燥。

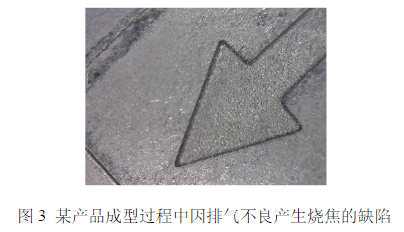

(四)、烧焦

烧焦又称烧伤、焦痕,是指塑料件表面.上的暗黑斑、暗黑条等与正常制品颜色有差异的焦痕。塑料件困气部位在注塑机的注射压力到达一定程度后被压缩气体、塑料材料与模具型腔三者由于相互间的磨擦产品大量热量,从而引起模腔内局部过热、塑料材料烧焦、碳化。在烧焦部份增加设置冷料井、开设排气槽、顶杆排气或用烧结材料金属块排气可解决因排气不良造成的烧焦现象。图3为某产品成型过程中因排气不良产生烧焦的缺陷。

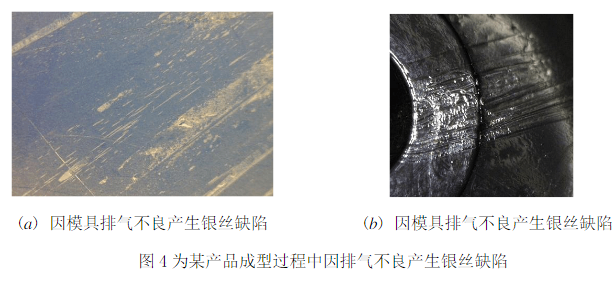

(五)、银丝

银丝又称银纹、银线,是由于塑料中的空气或水汽挥发,在制品表面形成的喷射状的银白色痕迹。当塑料材料未进行充分干燥,吸收潮气、水分在熔体内蒸发成水蒸气,水蒸气在接近前沿时形成气泡,并逐渐膨胀到爆裂,在料流卷夹下被拉长成银色条纹状,形成塑料件表面条纹。塑料件注射成型前按材料干燥要求进行充分干燥,并防止再次吸湿,注意塑模过程中的模温度控制,防止塑料分解,可解决因排气不良产生的银丝问题。图4(a)、(b)图为某产品成型过程中因排气不良产生银丝缺陷。

四、模具排气设计

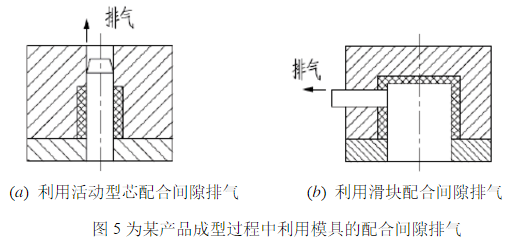

(一)、利用配合间隙排气

中小型模具因排气量不大,一般可以利用活动型芯、滑块、顶杆与分型面的配合间隙进行排气,其间隙通常为0.01~0.05mm,以不产生溢料为设计.准则。图5(a)、(b)是某产品成型过程中利用模具的配合间隙排气的两种方式。

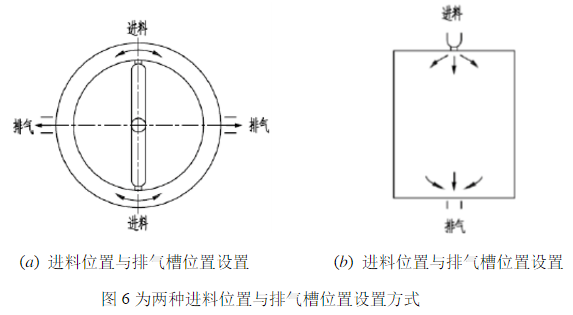

(二)、分型面上开设排气槽排气

在分型面上开设排气槽进行排气,其排气槽的结构形式是多种多样的,排气槽的设计大小与通道数要考虑相对塑料件的结构特点、其模具结构特点、该种塑料材料的熔体流动特性与流动状态。排气槽的设置位置要按以下原则选择:

1、排气槽要设置在熔体流程的最终端;

2、排气槽耍设置在型腔容易滞留气体的部位;

3、排气槽耍设置布局在两股料流的汇合处;

4、排气槽的方向不可对着操作者的方位,以免排气时灼伤操作者。

图6(a)、(b)图为两种进料位置与排气槽位置设置方式。

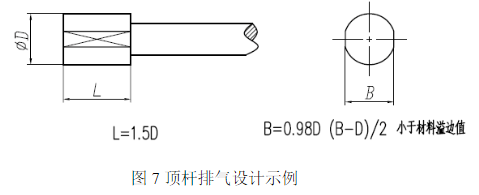

(三)、利用顶杆排气

在型腔容易滯留气体的部位,且其部位又不在分型面上或该处分型面不造于设置排气槽时可利用增设计顶杆的方式增加排气通道。图7所示是顶杆排气设计的示例。

如图8中所示,由于模具型腔中有较深不通孔,造成充模过程中该处气体难于排出,出现困气现象,造成了欠注,在增设顶杆后就解决了该处的困气问题示例。

(a)未增加顶杆前产生欠注缺陷 (b)增加顶杆后产品成型完整

图8利用顶杆间隙排气改进产品欠注实例图

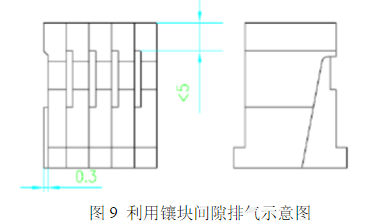

(四)、利用镶拼块排气

利用模具型腔镶拼块间设计的间隙排气通道进行排气。当模具的型腔较深,浇口设计在边缘上时,其型腔底部的空气无法排出,在这种情况下可以利用模具型腔攘拼件之间的配合设计特定的间隙进行排气,如图9所示。

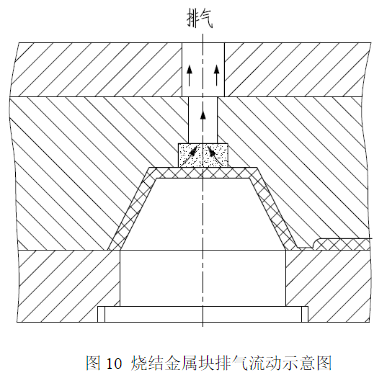

(五)、烧结金属块排气

如果型腔最后充填的部位不在分型面上,其附近又无可供排气的顶杆或活动型芯等机构。可利用球状合金烧结块渗导排气。图10为烧结金属块排气示例。

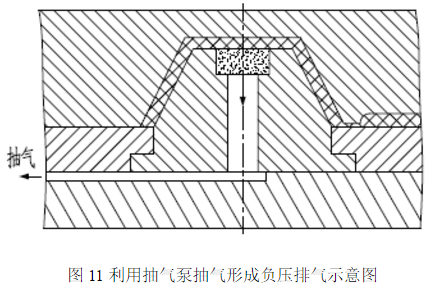

(六)、利用负压排气

在气体滞留区设置排气通道或金属浇结块排气时,如果排气效果还不是很好,在通道未端可设置真空抽气泵进行抽气,在通道外侧形成负压,增加排气效果,如图11所示。

(七)、排气小结

一个塑料制品的排气系统一般都不是由单一的排气方式解决,整个制品的排.气系统设计要根据塑料制品具体的结构特点与相对模具的结构特点进行合理的布置。排气机构的位置设置可以在塑料制品结构设计结束后,在三维软件中先模似进行注射充模,确定容易困气部位与最后填充部位的理论位置,再相应确定各种排气机构的预设位置。再根据具体试模情况加以修正确定。

由于黑色不容易发现轻微烧焦现象,初次试模材料最好避免选用黑色,并在最大允许注射压力下试模,以便于确定模具排气机构的排气的充分性。