您好,欢迎访问畅享科技!

- 联系我们

- 关注微信

您好,欢迎访问畅享科技!

免费咨询热线

185-8849-8922

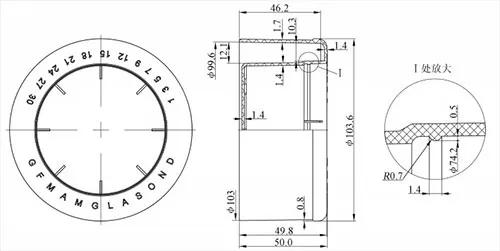

图1所示塑件为净水器底座,材料为PP,数字和字母为镜面,其余外表面为MT11000纹面。该塑件位于净水器底部,有字一面向上,模具设计要求为一模二腔,热喷嘴点浇口从塑件底部中心进料,成型塑件的模具零件硬度要求为50~52HRC。

1、塑件工艺分析

图1 净水器底座

图1中?103mm处的圆环面为塑件底部支撑平面,有平面度要求。塑件内侧壁有一圈直径?74.2mm,深度为0.5mm的弧形外凸,可采用强制脱模结构。塑件外侧壁?103.6mm处有一圈宽度为0.8mm的台阶,需采用滑块抽芯成型。由图1中12.1mm处可知,圆环形的型芯壁薄且与成型的塑件接触面积大,需设计均匀的冷却水路。如何设计良好的冷却系统,使模具温度均衡稳定、塑件成型周期短且质量高,是该模具设计的难点。PP料流动性好,设计时应重点考虑设计的模具结构要合理,安全稳定,长期使用过程中塑件分型线美观且无飞边。

2、模具结构设计

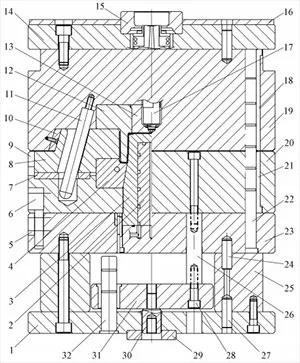

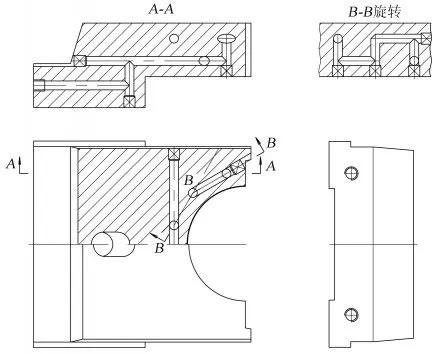

根据塑件的结构特点,决定采用斜导柱抽芯机构,通过滑块延时抽芯使塑件离开定模;通过推板实现塑件内侧凸的强制脱模,型腔板顶出塑件后由机械手完成取件,模具结构如图2所示。

图2 模具结构

1.动模座板 2.冷却水道镶件 3.型芯 4.型腔板 5.侧定位板 6.侧定位板 7.滑块导板 8.滑块 9.滑块压板 10.耐磨板 11.斜导柱 12.型腔板 13.镶件 14.定模座板 15.定位圈 16.隔热板 17.热流道系统 18.导套 19.定模板 20.推板 21.导套 22.导柱 23.支承板 24.圆柱销 25.垫块 26.推杆 27.圆柱销 28.螺钉 29.定位圈 30.拉杆接头 31.推板 32.推板导柱

开模时,注塑机顶杆推动拉杆接头30,通过推板31、推杆26、推板20带动滑块8与支承板23一起运动,待成型的塑件离开型腔板12后,斜导柱11带动滑块8开始抽芯,抽芯完成后,滑块8由限位结构定位。开模行程终止,注塑机顶杆开始顶出,推板20带动型腔板4使塑件从型芯3上脱出,机械手取出塑件。

(1)、滑块延时抽芯所需开模距离

塑件内侧壁最大直径为?99.6mm,PP收缩率为1.6%。塑件侧壁高46.2mm,脱模斜度0.75°,侧壁大小端直径相差1.2mm,滑块需要开模46mm后开始侧抽芯。图2所示采用加大滑块8与斜导柱11之间的间隙来实现延时抽芯。

(2 )、分型面设计

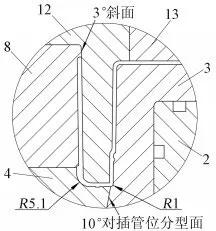

图3 分型面

分型面如图3所示,为使分型线对塑件外观影响最小,将型腔板4与型芯3的分型面设在距R1mm的圆弧面最近处;将滑块8与型腔板4的分型面设在距R5.1mm的圆弧面最远处,滑块8与型腔板12分型采用3°斜面。为便于模具零件的抛光及塑件此处分型线美观,两滑块8之间设计了10°对插管位分型面。

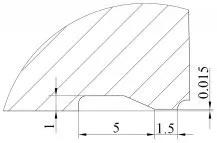

图4 滑块圆周排气槽

上述分型面设计使滑块8与型腔板4之间易产生飞边,为此在滑块8上采用排气槽排气,排气槽如图4所示。滑块8与型腔板12配合的斜面上同样采用排气槽排气,更好地避免了塑件飞边的产生。

为避免型腔板与型芯之间产生飞边,采用以下几种措施:

(1)型芯正确定位。型芯3径向由图3中的10°圆锥面定位,外径和内孔之间有0.5mm的间隙。型芯3与支承板23通过螺钉连接,圆柱销固定。

(2)提高推板顶出行程的导向精度。选用矩形侧定位板5、6安装在模具侧面的中心线上,此定位板的导向长度大于推板20的行程,实现了整个顶出行程推板的精密导向。

(3)减少咬蚀。由于型腔板4起推板作用,为避免型腔板4与型芯3频繁摩擦发生咬蚀,对型芯3进行渗氮处理。

(4)减少推板和支承板热膨胀量差异。两型腔中心距为200mm,每10℃温度差异,其膨胀值差异约为0.03mm。推板20上的滑块8和型腔板4均设计了冷却水路,并与模温机相连,因此在支承板23对应位置设计了4条冷却水路,与模温机相连,以尽可能地减少推板和支承板温度差异。

(5)顶出机构运动平稳顺畅。动模侧设有定位圈29,可提高模具动模侧与注塑机的定位精度,并避免动模侧在注射生产过程中发生滑移。支承板23和动模座板1与垫块25之间由圆柱销24、27定位,提高了模板间的定位精度。推板导柱32不进入支承板23,避免了由于支承板23与动模座板1和推板31间热膨胀量不同对推板导柱导向副滑动配合产生影响。

3、模具冷却系统设计

(1)定模侧冷却系统设计

图5 型腔板冷却水路

图6 镶件冷却水路

定模侧有2个热源:热流道和塑件。为便于设计冷却水路,将其分成型腔板12和镶件13,冷却水路如图5、图6所示,水温设定为12℃。型腔板4冷却水路设计与镶件13类似,每个型腔板分别沿塑件轮廓设计六边形的冷却水孔,冷却水路与模温机相连。

(2)、滑块冷却水路设计

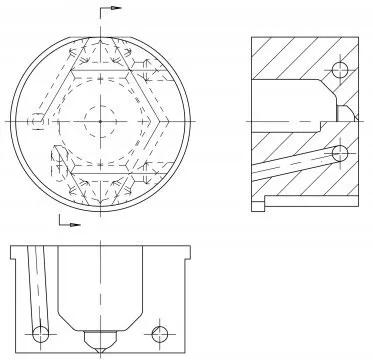

图7 滑块冷却水路

为便于设计冷却水路,每个型腔设计一组滑块。每个滑块的冷却水路如图7所示,沿塑件轮廓均匀设置6个直径?8mm的水孔,通过5个与塑件轮廓接近且分别靠近滑块上下两平面的水孔串联成一组回路。为使塑件外观有较好的光泽,滑块水路连接到模温机上。

Copyright ? 2002-2023 深圳市畅享科技有限公司 版权所有 粤ICP备18100137号-1 XML地图