气动推出常用于大型、深腔、薄壁或软质塑件的推出。由于玩具车轮胎内部存在较大的侧凹,外圆周表面存在规律性地凸起的众多胶柱,不能采用一般的推杆推出方式脱模。玩具车轮胎外表面规律性布置的胶柱方向呈辐射状,每根胶柱的大小分二段,根部大一级。采用气动结构推出的优点是塑件强行推出时根部不会发生断裂,现参考相关设计资料及注射模的设计方法,设计基于气动推出的玩具车轮胎注射模。

一 塑件结构分析

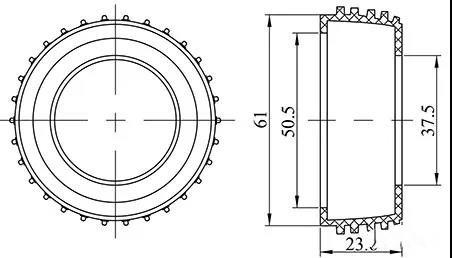

图1 塑件结构

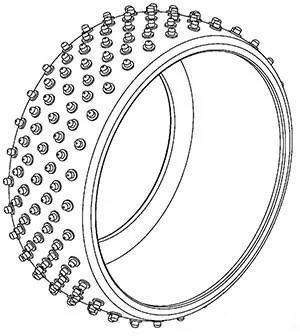

图2 三维结构

图1所示是某款玩具车轮胎,材料为PVC60°,轮胎外表面存在规律性布置的胶柱,并呈辐射状。根据塑件的结构以及所用材料的特性,脱模时采用气动推出强制脱模,塑件三维结构如图2所示。

二、型腔与型芯设计

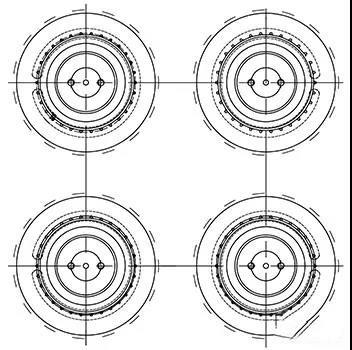

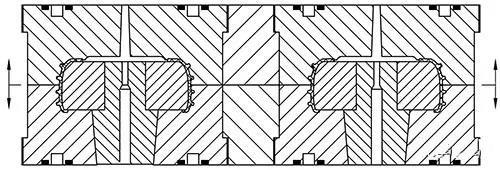

图3 型腔排布

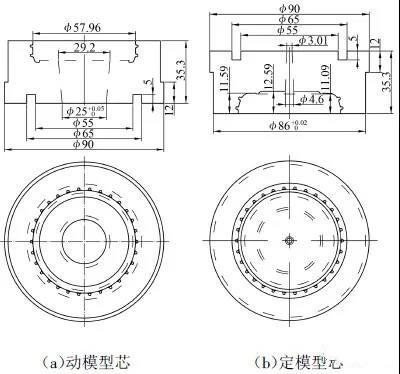

图4 型芯结构

玩具车轮胎为长期批量生产,为了降低塑件的生产成本,提高生产的经济性,模具采用1模4腔结构。型腔的排布方式与模具设计的浇注系统密切相关,型腔排布方式设计需要使注射总压力分配到各个型腔时,能够保证在相同时间内将处于熔融状态的熔体均衡地充满模具的型腔,获得4个内在质量均匀、外观一致的塑件,型腔排布如图3所示,型芯结构如图4所示。

三、浇注系统设计

由于塑件两端均为通孔,无法封气,注射时采用凝料将塑件中间通孔较小的上端面封住,以便于塑件从型芯中气动强制脱模。模具为1模4腔结构,每个型腔都要中心进浇,采用环形点浇口形式。浇注系统主流道大端直径?7.54mm,SZY-300注塑机的喷嘴直径?4mm,主流道小端直径要比注塑机喷嘴直径大(0.5~1)mm,设计的主流道小端直径为?4.5mm,主流道锥度一般选取2°~6°。

塑件完成脱模后,塑件上用于封气作用的环形凝料需要用专用的夹具切除。生产中使用的切除方法是将成型的玩具车轮胎放在专用的夹具中,凸模从塑件中间孔比较大的一端进入,将小端孔处的凝料切除。在设计浇注系统时必须将环形浇口的位置设置在塑件孔径比较小的一端,否则塑件上的凝料将无法在专用夹具上切除。

为了后续可以使用性能良好的材料加工制造模具零件以及进行热处理,衬套可设计成可拆卸式,选用耐高温和耐摩擦的材料加工主流道衬套。加工中常用T8A、T10A作为加工主流道衬套的材料,模具零件热处理后的硬度为53~57HRC。

四、分型面设计

图5 分型面

分型面与模具的整体结构形式以及加工制造工艺有关,分型面设计是否合理将影响模具的生产制造以及塑件的脱模和成型质量。由此可见,合理设计分型面是模具设计中重要一环,为了能够方便塑件注射成型、脱模以及模具型腔的加工,分型面设计在塑件的外圆周中间最大外形处,如图5所示。

五、气阀及排气结构设计原理

当注射模型腔中不断填充塑料熔体时,浇注系统和型腔内的空气以及塑料受热熔化时产生的气体须及时排出。防止成型的塑件会因为型腔中有气体而导致填充不足、表面产生熔接痕或者因气体受压而产生高温致使塑件焦化等缺陷。该注射模结构可以利用分型面排气和气阀排气,通过对模具型腔的研究,选择分型面与模板间的配合间隙(间隙值为0.03mm)进行排气。

六、模具结构与工作过程

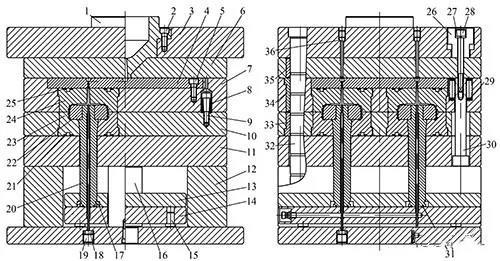

图6 模具结构

模具结构如图6所示,成型的塑件所用材料PVC60°是热敏性塑料,熔融时会散发出腐蚀性气体,对模具零件造成腐蚀,因此成型零件必须采用耐腐蚀钢材。模具的最大特点在于从动模镶件、定模镶件、型芯中3次强制推出塑件,模具工作过程如下:

(1)注射充模。注塑机料筒内处于熔融状态的PVC60°熔体通过浇口套1中的主流道流经分流道,经环形浇口快速进入型腔。

(2)冷却固化。PVC60°熔体充满型腔后,保压、冷却、固化。

(3)开模。当成型的玩具车轮胎经保压、冷却固化后,注塑机滑块带动动模开模。在弹簧29、尼龙塞8、螺钉9的作用下,推流道板6和定模板7打开,凝料被拉断。在定距拉杆30的作用下,推流道板6和定模座板3再打开,凝料自动脱落。在定距拉杆26的作用下,定模板和动模板打开,打开距离为65mm,塑件从定模镶件24中被强制推出。模具完全打开后,注塑机的顶杆推动推板14,并通过推杆20推动活动型芯22,此时塑件从动模镶件23中被强制推出。在此过程中,推杆20向上推动,堵气杆18不动,堵气杆18相对于推杆20后退,脱离活动型芯22的堵气孔,堵气孔变成了通孔。由操作员打开安全门,手动打开气阀,压缩气体由推板通道进入推杆空腔,再进入到活动型芯22和塑件之间的空隙,最后压缩气体将塑件强制推离活动型芯22。

(4)合模。塑件脱模后,注射模合模,开始下一次的注射成型。