您好,欢迎访问畅享科技!

- 联系我们

- 关注微信

您好,欢迎访问畅享科技!

免费咨询热线

185-8849-8922

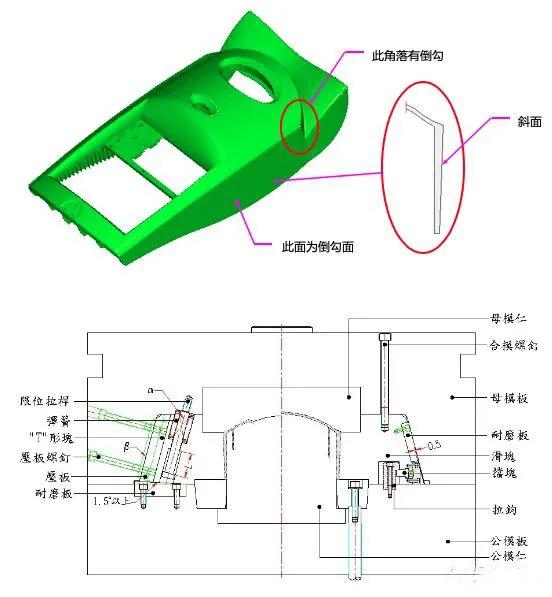

倒勾处理(滑块)

一 、斜销块的动作原理及设计要点:

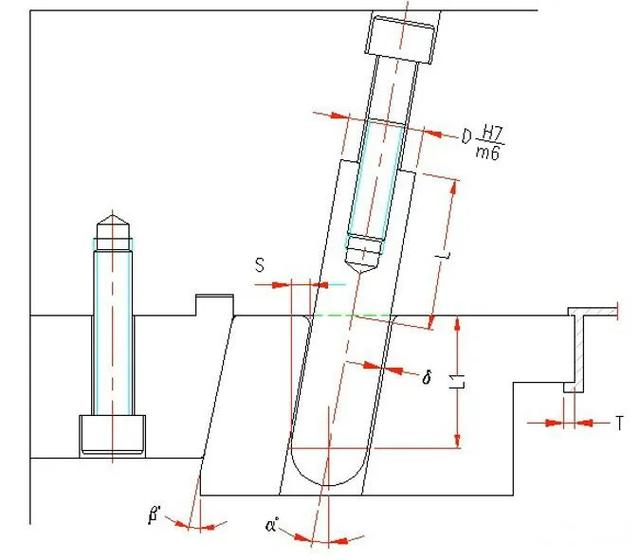

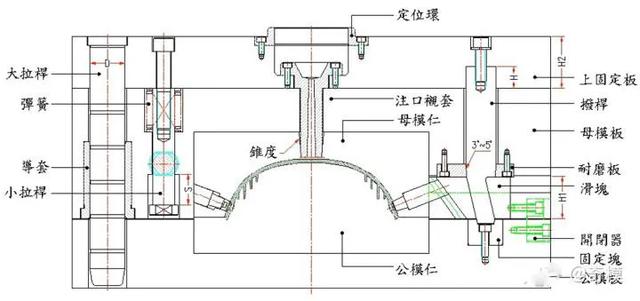

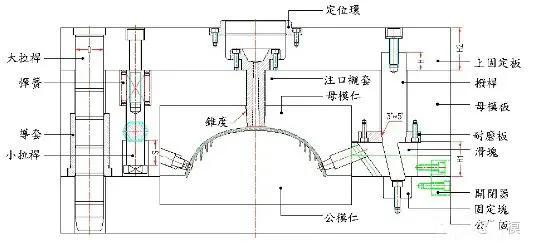

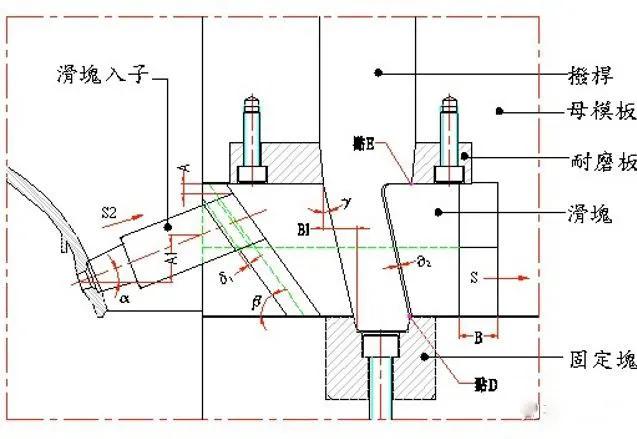

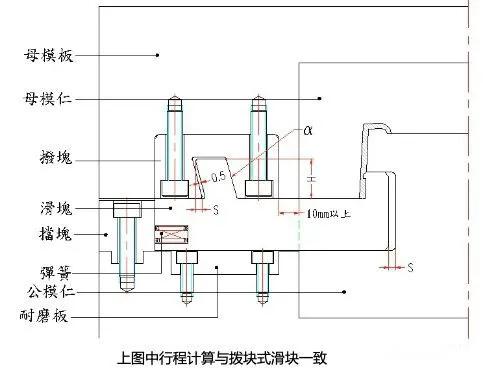

是利用成型的开模动作,使斜销与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示:

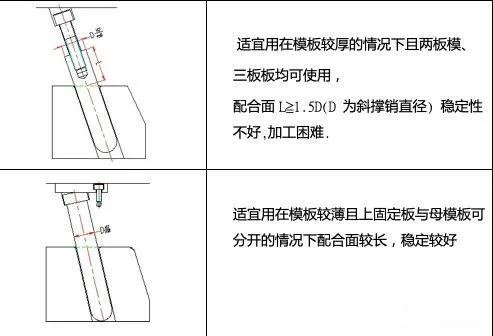

上图中:β =α +2°~3°(防止合模产生干涉以及开模减少磨擦) α ≦25°(α 为斜销倾斜角度)

L=1.5D (L 为配合长度)

S=T+2~3mm(S 为滑块需要水平运动距离;T 为成品倒勾)

S=(L1xsina-δ )/cosα (δ 为斜梢与滑块间的间隙,一般为 0.5MM;

L1 为斜撑梢在滑块内的垂直距离

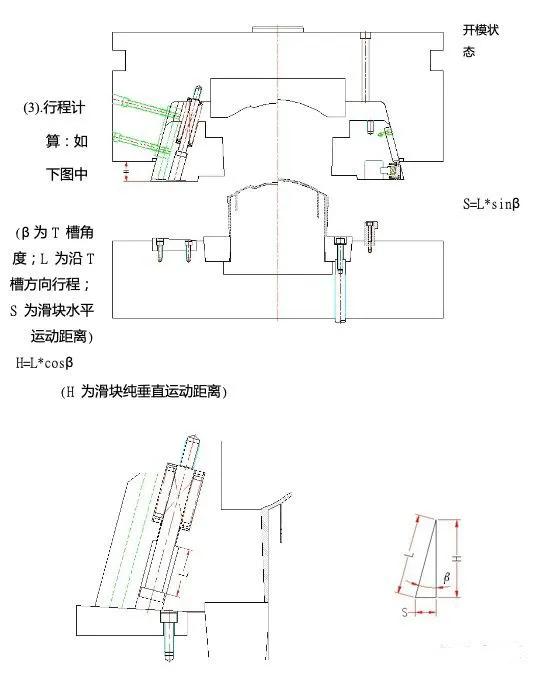

二、拔块动作原理及设计要点:

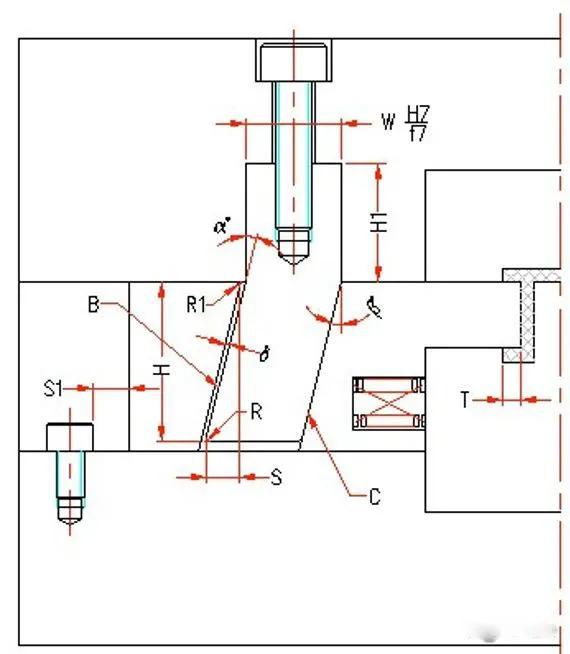

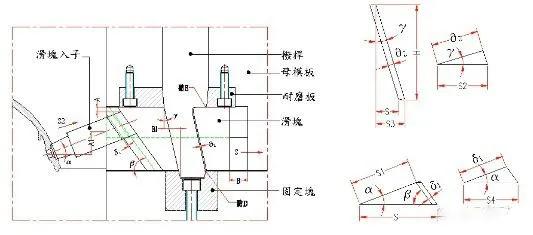

是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面 B 拨动滑

块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:

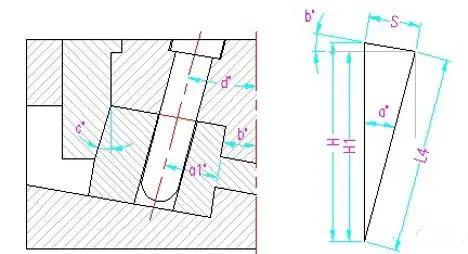

上图中:β =α ≦25° (α 为拔块倾斜角度)

H1≧1.5W (H1 为配合长度)

S=T+2~3mm (S 为滑块需要水平运动距离;T 为成品倒勾)

S=H*sinα -δ /cosα

(δ 为斜销与滑块间的间隙,一般为 0.5MM;

H 为拔块在滑块内的垂直距离)

C 为止动面,所以拨块形式一般不须装止动块。(不能有间隙)

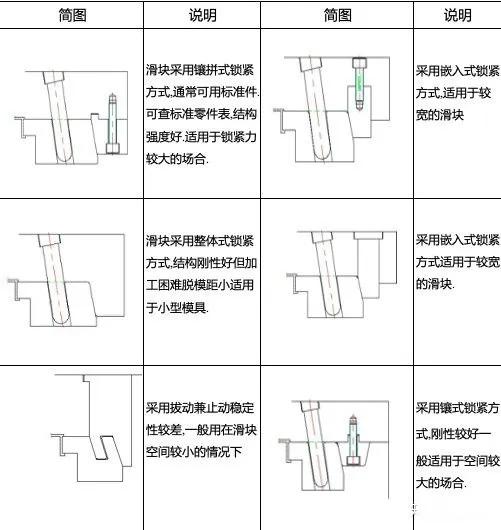

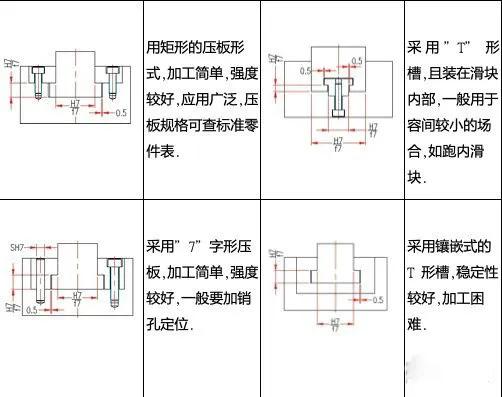

三、滑块的锁紧及定位方式:

由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或铲基。

常见的锁紧方式如下图:

编辑

编辑

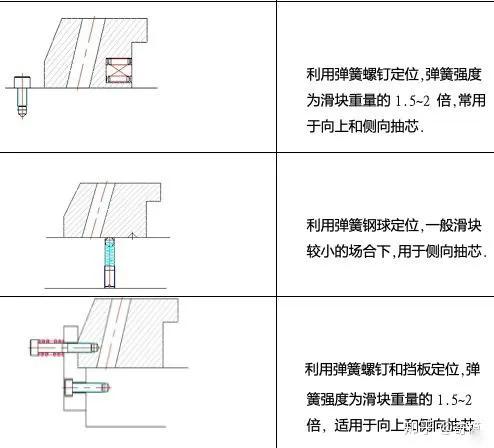

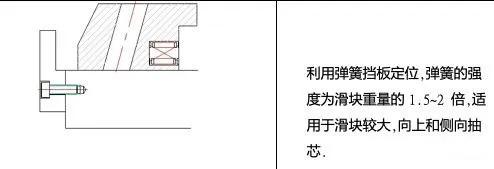

四、滑块的定位方式:

滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见的定位装置如下

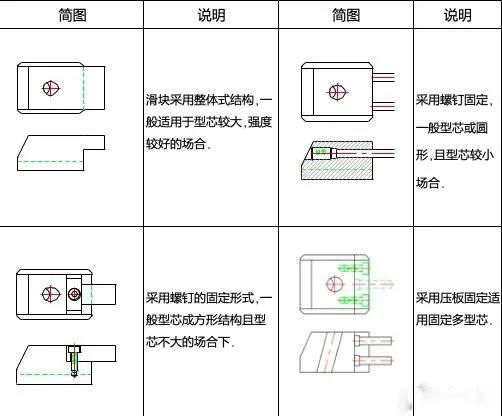

五、滑块入子的连接方式:

滑块头部入子的连接方式由成品决定,不同的成品对滑块入子的连接方式可能不同,具体入子的连接方式大致如下:

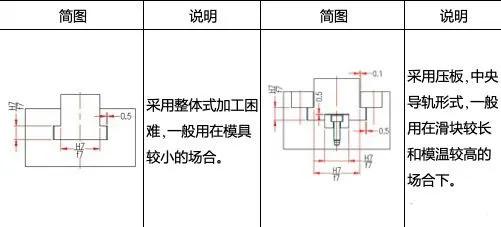

六、滑块的导滑形式:

滑块在导滑中,活动必须顺利、平稳,才能保证滑块在模具生产中不发生卡滞或跳动现象,否则会影响成品质品,模具寿命等。(压板规格超级链接) 常用的导滑形式如下图所示。

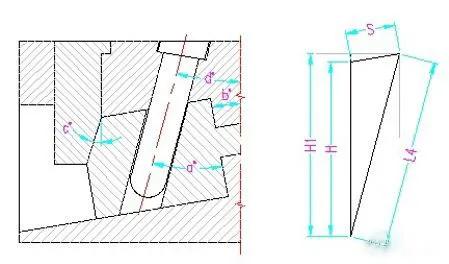

七、倾斜滑块参数计算:

由于成品的倒勾面是斜方向,因此滑块的运动方向要与成品倒勾斜面方向一致,否则会拉伤成品。

1、.滑块抽芯方向与分型面成交角的关系为滑块抽向动模.

如下图所示:

α°=d°-b° d°+b°≦25°

c°=α°+(2°-3°)

H=H1-S*sinb°

S=H1*tgd°/cosb°

L4=H1/cosd°

2、滑块抽芯方向与分型面成交角的关系为滑块抽向定模.

如下图所示:

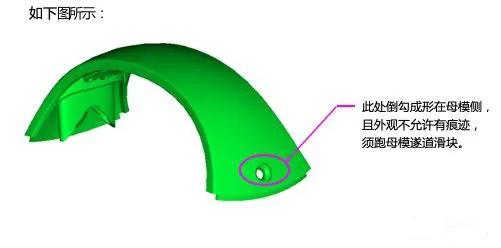

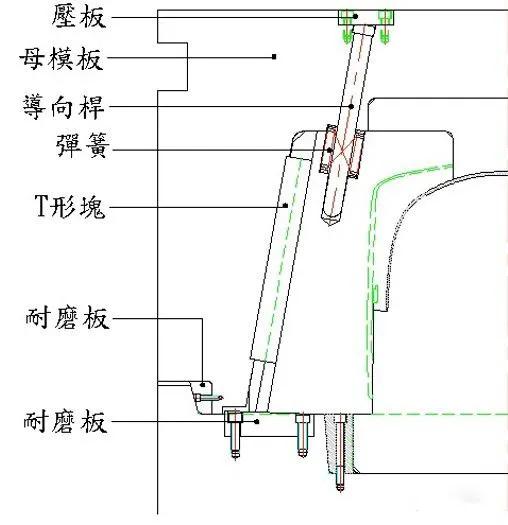

八、母模遂道滑块

1、应用特点:

a.制品倒勾成型在母模侧

b.制品外观有允许有痕迹 c.滑块成型面积不大

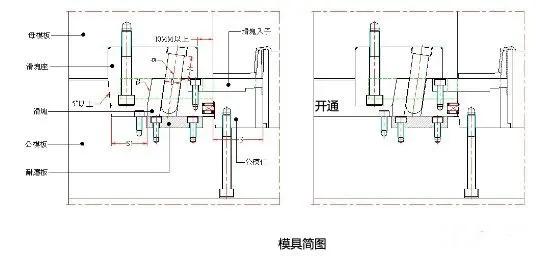

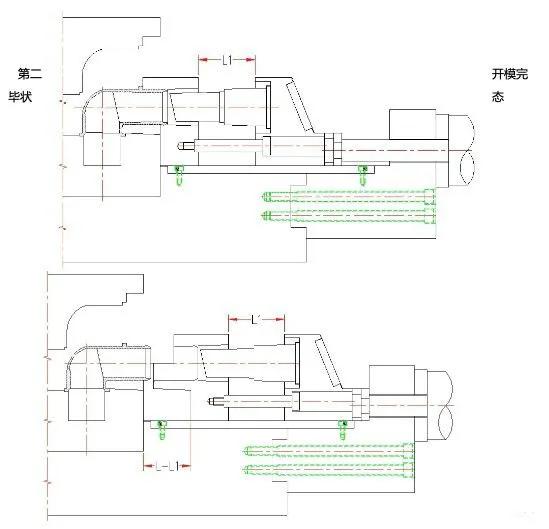

2、母模隧道块简图如下:(超级链接 2183 动画)

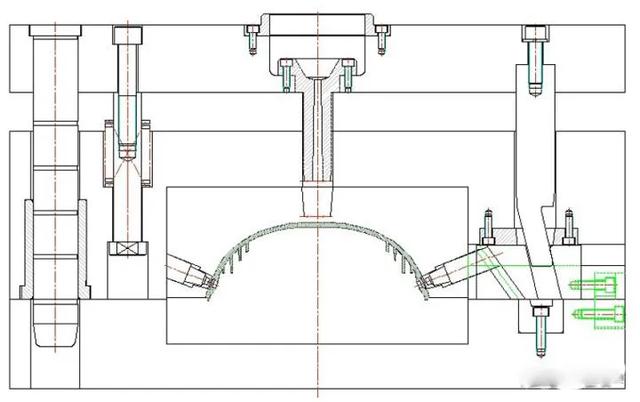

合模状态

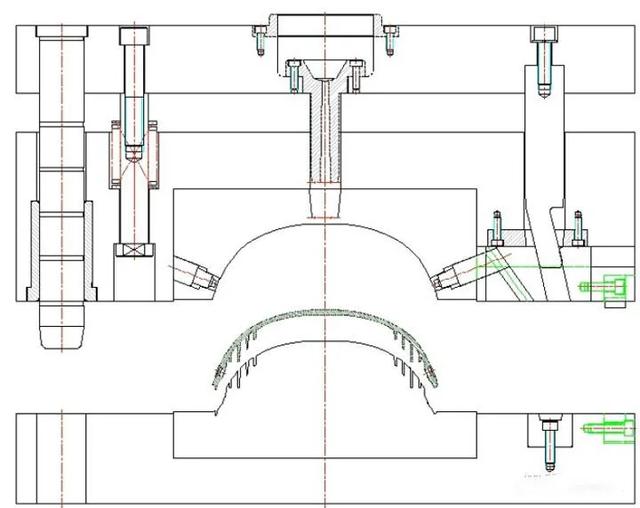

第一次开模

第二次开模及顶出状态

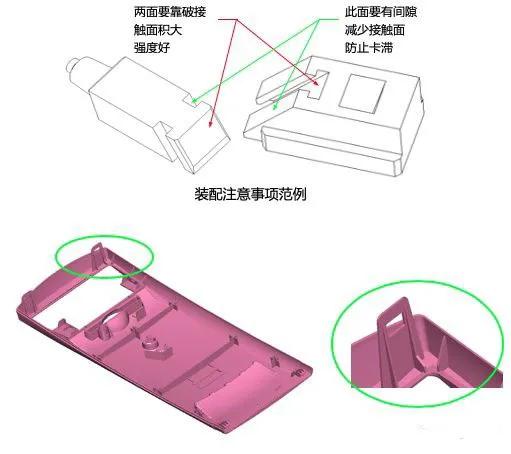

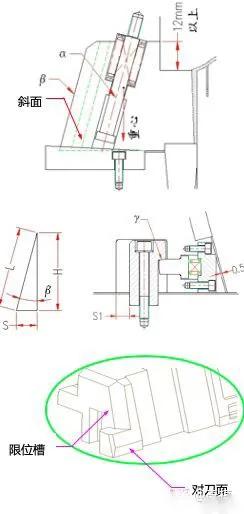

(3).设计注意事项

a. 上固定板的厚度 H2≧1.5D (D 为大拉杆直径;大拉杆直径计算超级链接三板 模大拉杆计算;H2 上固定板的厚度) b.拨块镶入上固定板深度 H≧2/3H2

c.注口衬套头部要做一段锥度,以便合模。且要装在上固定板上,以防止成型机上的喷嘴脱离注口衬套,产生拉丝现象不便取出,影响下一次注射。

d.拨块在母模板内要逃料。

e.耐磨板要高出母模板 0.5mm,保护母模板。以及支撑拨块防止拨块受力变形。

f.小拉杆限位行程 S≦2/3H1,以利合模。(H1 为滑块高度)

g.拨杆前端最好装固定块,易调整,易加工,构成三点支撑,增加拨块强度。

h.要使耐磨块装配顺利,要求点 E 在点 D 右侧。如下图所示:

i.滑块座与拨块装配时,要特别注意尺寸 B 与 B1 的关系,应为 B>B1,但为了装配的顺畅,也可将其滑块座后模板部分全部挖通。

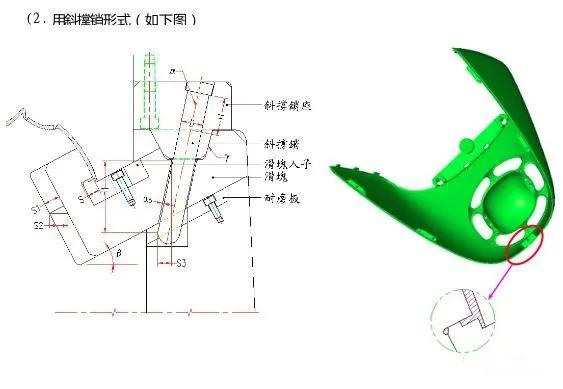

(4)双”T”槽的计算公式及注意事项:

如上图中

S3=H*tgγ ;

(H 为滑块下降的高度即小拉杆行程; γ 为拨块角度)

S2=δ 2*cosγ ;

(δ 2 为拨块与滑块间隙,一般为 0.5mm)

S=S3-S2=H*tgγ -δ 2*cosγ =(H*sinγ -δ 2)/cosγ ;

(S 为滑块水平运动距离)

S4=δ 1/cosα ;

(δ 1 滑块入子与滑块间隙隙;α 为滑块入子倾斜角度)

上图中

滑块入子能顺利装入公模仁内,要求 S1>S 或将公模板开通。(见右图) β =α +2°~3° (便于开模及减小摩擦)

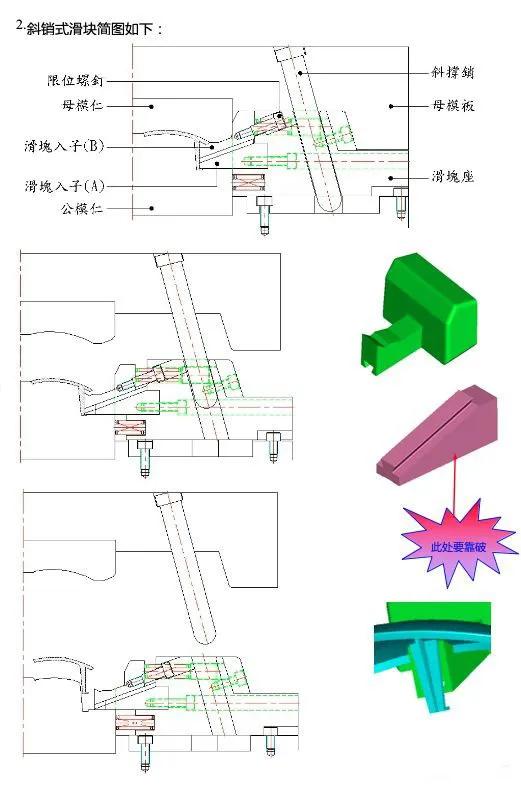

H≧1.5D (H 为斜撑销配合长度;D 为斜撑销直径)双 T 槽机构范例 2?母模爆炸式滑块

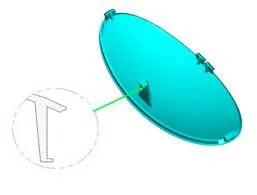

(1).爆炸式滑块适用场合

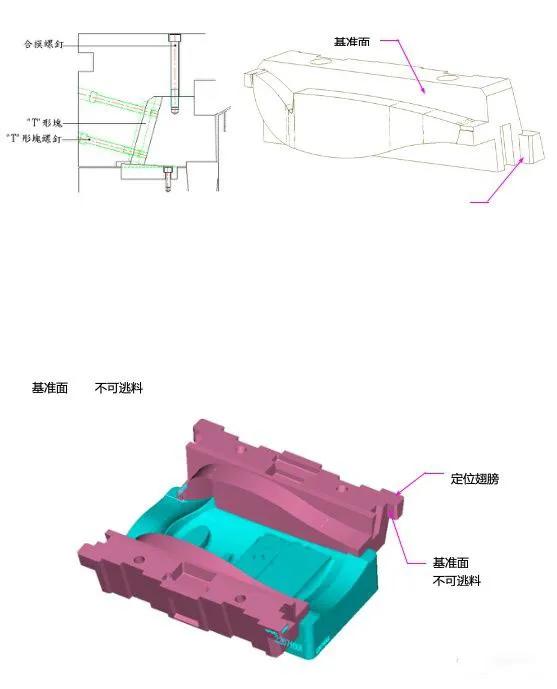

一般成型在母模侧且对滑块成型面积较大,尤其是滑块在母模侧很深的情况下使用。(下图为爆炸式滑块典型实例:)

(2).炸式滑块简图如下:

(4).爆炸式滑块设计要求及注意事项:如右图中所示:

a.底部耐磨板要做斜面,减少滑块与公模板间磨损,一般取 1.5?~3?,装配位置须在滑块中心 3/4 处。

b.S1>S (S 为滑块水平运动距离)

c.滑块背部耐磨板要高出滑块背部 0.5mnm

e.挡块与抓勾间角度γ >耐磨板倾斜角度 f.β =α (β 为“T”槽角度;α 为限位拉杆角度)

g.T 型块长度尽量取长,高出母模板 10mm 即可。

h.滑块头部要装合模螺钉,便于组模,试模要取下。

i. 锁 T 形块螺钉要垂直于 T 形块 j.头部弹簧须求滑块重量

k.滑块背部要做对刀平面 l.滑块两侧面要做限位槽

m.滑块头部一定要做基准面,便于组模及加工基准,一般取 8mm 以上

n.爆炸式滑块一定要做凸肩(定位翅膀),以利合模且要有一个基准,不可逃料。

(5).特深爆炸式滑块注意事项:

a.导向杆要从母模板装置

b.母模板要凸出公模板内,防止母模板外掀,增加模具强度

c. 在母模板凸出外侧要做耐磨板,防止磨损,易调整

d.其它注意事项与上述相同

九、延迟滑块

1、成品外侧滑块抽芯力大防止成品拉变形

十、斜销式滑块

斜销式滑块适用放范围一般用在成品有滑块机构,同时沿滑块运动方向成品也有倒勾,这时可采用斜销式滑块。

3、内滑块

(1). 用凸台形式(如下图)

上图中

S1=S+1mm 以上 (S 为倒勾距离;S1 为滑块沿斜面运动距离)

S2=S1/cosβ (S2 为滑块相对水平距离;β 为滑块倾斜角度) S2=S3=(H1*sinα -0.5)/cosα (H1 为相对垂直高度;α 为斜撑销倾斜角度 α ≦25)°

γ =α +2°~3°

H≧1.5D (D 为斜撑销直径;H 为斜撑销配合长度) 详细尺寸计算超级链接倾斜滑块计算抽心力的计算及强度校核

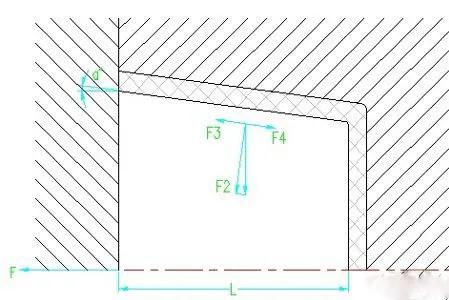

1?抽芯力的计算由于塑料在模具冷却后,会产生收缩现象, 包括模仁型芯及其它机构零件(如斜梢.滑块.入子等)因此,在设计滑块时要考虑到成品对滑块的包紧力,受力状态图如右:注:

F=F4*cosα -F3cosα =(F4-F3)*cosα 式中 F---抽芯力(N); F3---F2 的侧向分离(N) F4---抽芯阻力(N);

α ---脱模斜度.由于α 一般较小,故 cosα =1 即 F=F4-F3 而 F2=F1-cosα

F3=F2tgα =F1cosα *tgα =F1*sinα F4=F2*μ =μ -F1cosα 即 F=F4-F3=μ *F1cosα -F1sinα =F1(μ cosα -sinα ) 式中

F1-----塑料对型芯的包紧力(N) F2---垂直于型芯表面的正压力(N) μ ---塑料对钢的摩擦系数,一般取 0.2 左右而 F1=CLF 式中

C----型芯被塑料包紧部分断面平均周长(CM)

L---型芯被塑料包紧部分长度(CM)

F0---单位面积包紧力,一般可取 7.85~11.77MPA 即 F=100CLF0(μ cosα -sinα ) (N)

2、斜撑梢直径校核斜撑梢直径要受到本身的倾斜角度、长度以及所需脱模距离的综合影响,因此,在设计过程中,几个参数需要相互调配得到最佳合理化.以确保滑块运动顺畅,具体计算公式如下:

注:图中 P---斜销所受最大弯曲力

L---弯曲力距

P1---抽芯阻力

H---抽芯孔中心到 A 点的距离 α °---斜撑销倾斜角

P2---开模力由图中得到:

P=P1/cosα (KN) M 弯=PL (KN) 又 M 弯≦[σ 弯]*W (KN) 即 PL=[σ 弯]*W (KN) 式中

W---抗弯截面系数

[σ 弯]---弯曲许用应力(对碳钢可取 13.7KN/CM2 (137MPA)

M 弯---斜销承受最大弯矩

即 W=(π d4/64)/(D/2)= π d3/32=0.1d3 0.1d3=pL/[σ ]弯=PH/([σ ]弯 cosα ) D=3√(ph/0.1[σ ]弯 cosα (cm)

3、拔块的截面尺寸校核拔块的截面尺寸校核原理与斜撑梢计算原理一致。只是将最后一步骤更改即可。得公式如下:

W=bh2/b 当 b=2/3h 时, W=h3/9 h3/9=pL/[σ ]弯=PH/([σ ]弯 cosα ) H=3√9PH/([σ ]弯 cosα ) (cm) 当 b=h 时, W=H3/b] H=3√(6ph/[σ ]弯*cosα ) (cm) 式中 h---拔块截面长边(cm) b---拔块截面短边(cm)

Copyright ? 2002-2023 深圳市畅享科技有限公司 版权所有 粤ICP备18100137号-1 XML地图