您好,欢迎访问畅享科技!

- 联系我们

- 关注微信

您好,欢迎访问畅享科技!

免费咨询热线

185-8849-8922

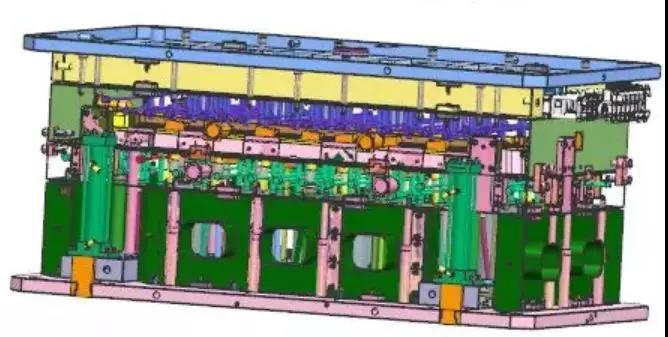

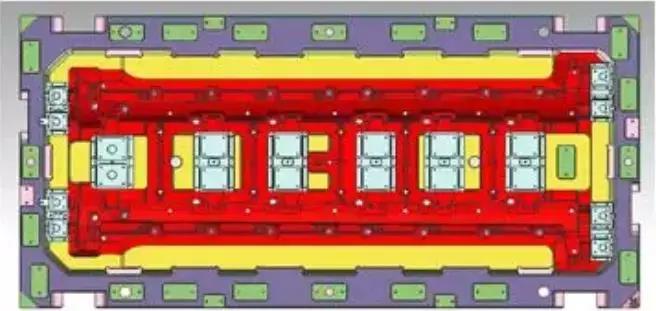

通常模具设计任务书由制件工艺员根据成型制件的任务书提出,模具往往经过收集、分析、消化原始资料、绘制模具图和总装图、校对、审图、描图、送晒、制全部零件图、试模及修模、整理资料进行归档这几个过程实现模具的制造生产。

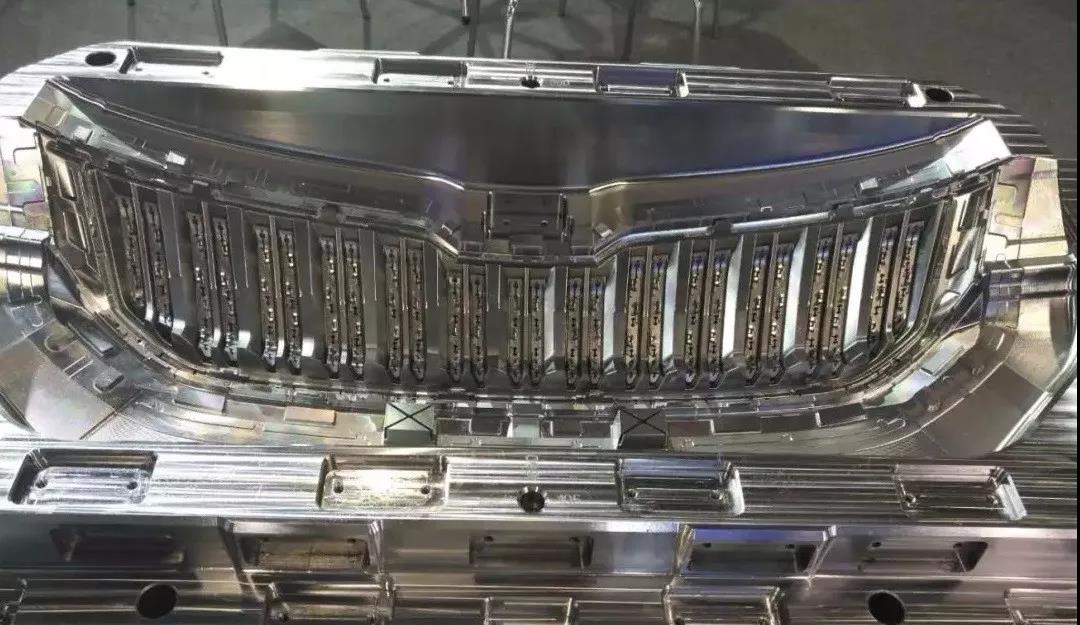

图1

为保证模具制作加工工艺的合理性、一致性,优化加工工艺,提高模具制作的进度,每家模具工厂一般都会制定适合本工厂的工艺标准。本文提供了一份可供参考的标准,从汽车制造业为切入点,并列举了一些较为重要的汽车零部件模具的工艺。

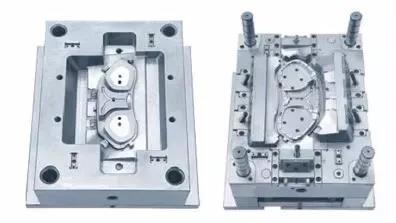

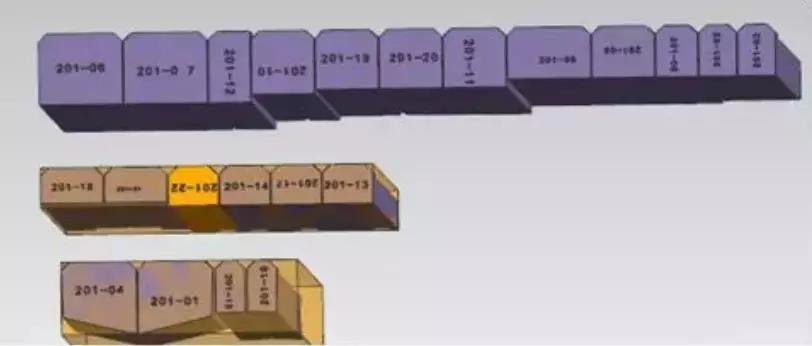

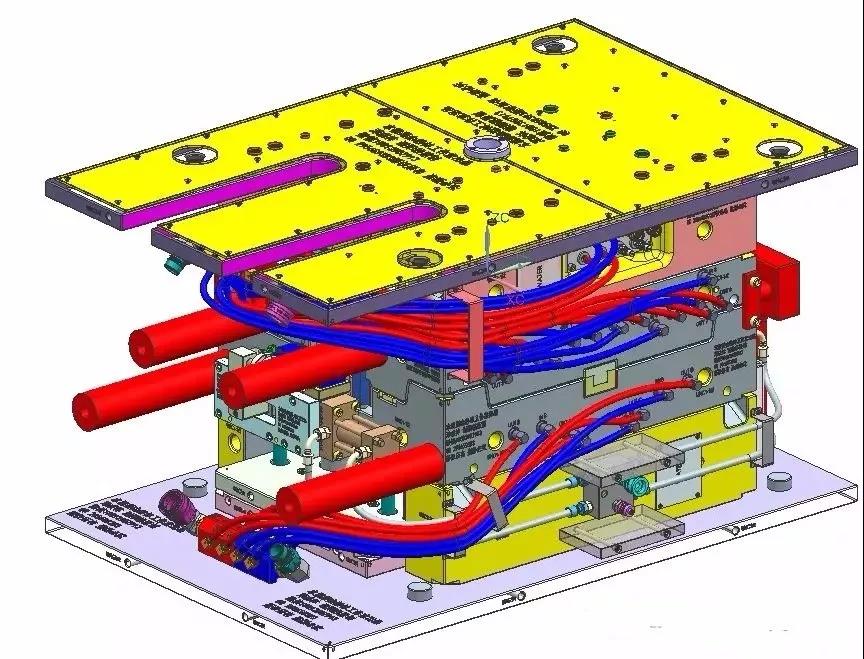

图2

1. 工艺员编工艺卡

工艺员编工艺卡时要在工艺卡中详细注明加工预留量、预留量的方位、粗糙度要求及注意事项。

加工工艺流程卡编写原则:在能保证精度、质量的前提下,优先采用加工效率高的设备。铣床、CNC、磨床的加工效率比线切割、电脉冲要快,尤其是电脉冲加工效率最慢。图纸上的尺寸不能随意更改。

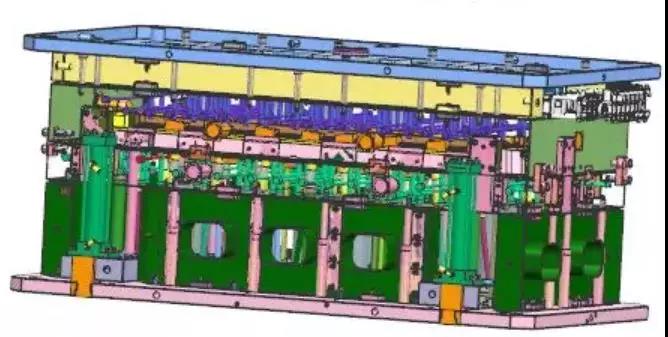

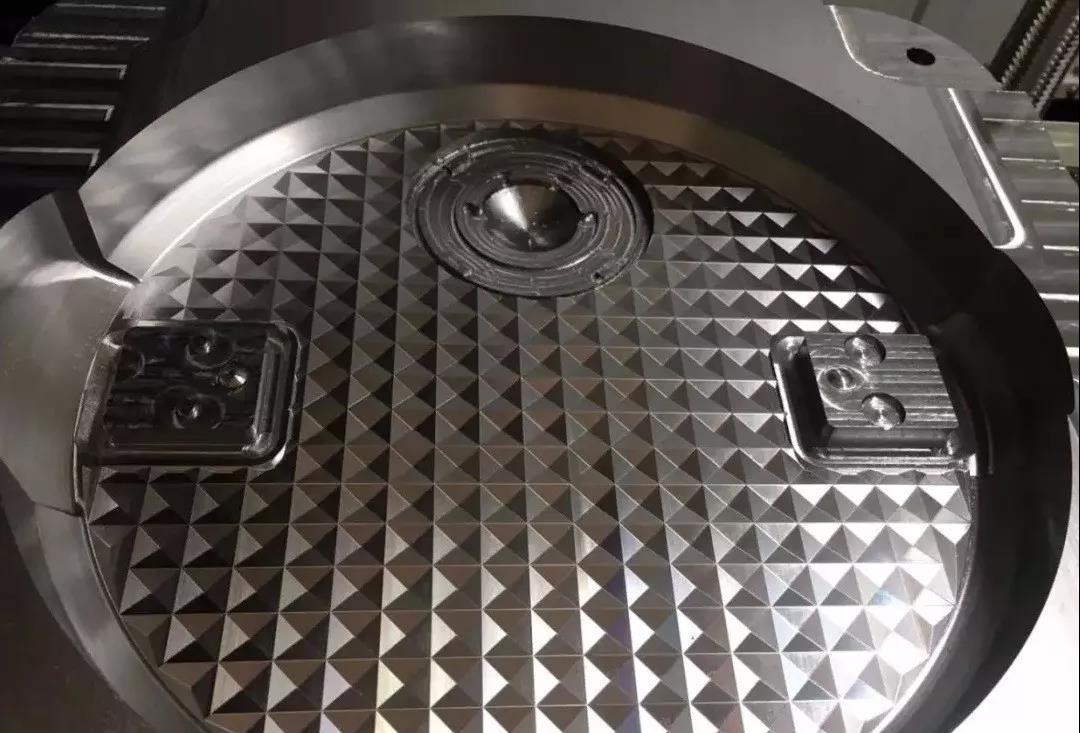

图3

注:所有模板已精加工到位,运水回厂加工。

模胚回厂后,钳工要求:

1、A,B板基准面,是否平齐,基准角是否直角;

2、导柱导套开合是否顺畅;

3、模架螺钉及牙孔是否标准;

4、下导柱及回针是否顺畅;

5、模板是否变形、黑皮。

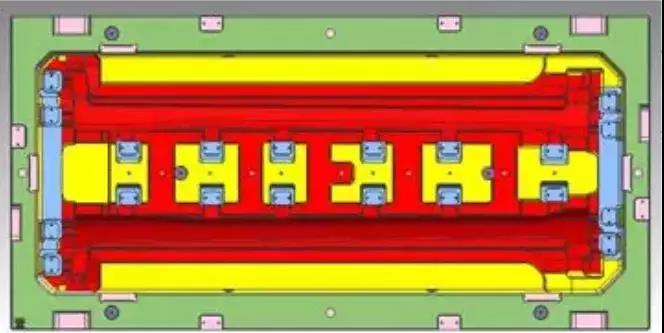

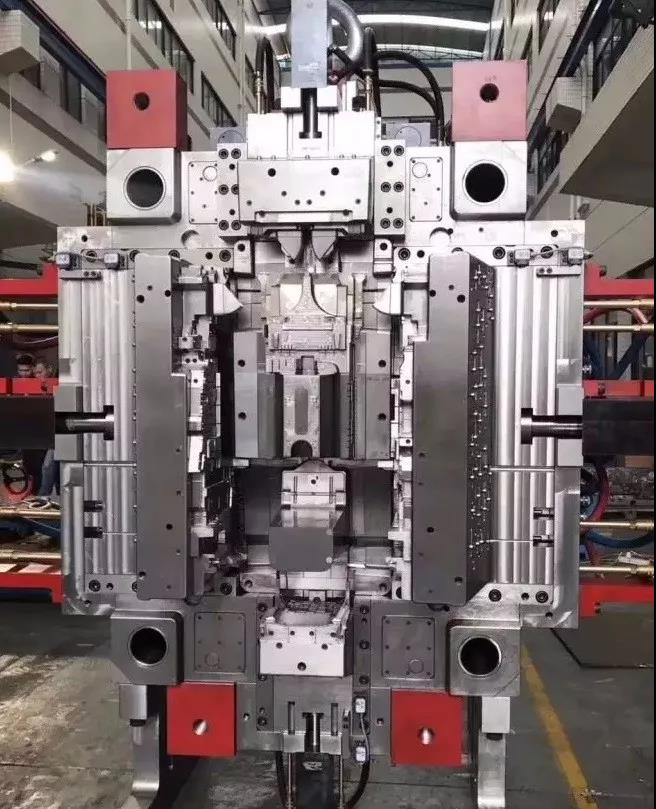

图4

图5

注:A、B板红色面开粗留量3MM,其余面需加工到位。

2. 加工预留量原则

1、需要热处理加工的工件,热处理前外形备料尺寸单边加0.25mm的磨床余量;

2、模仁、镶件需要CNC粗加工的部分,单边预留余量0.2mm;

3、钳工铣床粗铣外形单边预留余量0.3-0.5mm,线割后需要磨床加工的工件,成型部位单边预留0.05mm,外形开粗单边预留0.1mm的磨削余量;

4、CNC精加工、电脉冲后要镜面抛光,单边留0.03mm的抛光余量。

3. 加工精度要求

模具尺寸的制造精度应在0.005~0.02mm范围内;垂直度要求在0.01~0.02mm范围内;同轴度要求在0.01~0.03mm范围内;动、定模分型面的上、下两平面的平行度要求在0.01~0.03mm范围内。

合模后,分型面之间的间隙小于所成型塑料的溢边值。其余模板配合面的平行度要求在0.01~0.02mm范围内;固定部分的配合精度一般选用0.01~0.02mm范围内;小芯子如果无对插要求或对尺寸影响不大可取双边0.01~0.02mm的间隙配合;滑动部分的配合精度一般选用H7/e6、H7/f7、H7/g6三种。

注意: 镜面上如有做了挂靠台阶的镶件,配合不能太紧,否则在镶件从正面往后退敲打时,用来敲打的工具易碰坏镜面,如不影响产品尺寸,可取双边0.01~0.02mm的间隙配合。

图6

4. CNC拆电极的原则

模具型腔型芯应先拆外观主体电极,再拆其他主体电极,最后拆局部电极;定模外观电极要考虑整体加工,对CNC清角不到的地方,采用线切割清角,以便定模外观面完整,无接痕;动模深度相差不大的加强筋、筋片、柱子能一起加工的尽量做在一个电极上;比较深的筋片要做镶件,要单独做电极侧打,以防电脉冲时积碳;动模电极尽量不要CNC铣好之后还要线切割清角,如要,应将电极分解拆开或直接采用线切割;动模的筋部和筋位或者柱子的间隔超过35mm,应当分开做,节约铜料。

大电极粗加工火花位做单边0.3mm,精加工火花位做单边0.15mm;一般电极粗加工火花位做单边0.2mm,精加工火花位做单边0.1mm;小电极粗加工火花位做单边0.15mm,精加工火花位做单边0.07mm。

图7

5. CNC加工原则

模仁、镶件需要CNC开粗的部分,单边预留余量0.2mm,热处理后需CNC精加工的工件,如果产品外观允许,CNC能精加工到位的模具型腔型芯,优先用CNC加工,如不能加工到位的做电极,用电脉冲加工。

图8

6. 动静模仁加工工艺

1)备材料;

2)铣床加工:钻运水孔(运水孔堵头最深处距横向运水孔距离3-4mm)、穿丝孔,钻、攻螺丝孔,钻、铰顶针孔,模具编号、基准角、挂台让位;

3)CNC加工:粗加工;

4)热处理加工:注明硬度要求;

5)磨床加工:磨六面角尺,外形以配框尺寸磨准(如果模仁是一件的外形尺寸比图纸尺寸负0.03mm-0.05mm,如果模仁是两件,则两件模仁拼起来方向的外形尺寸相加比图纸尺寸负0.03mm-0.05mm)⊥0.01、∥0.01,可磨床成形的部分必须研磨成形;

6)如需CNC精加工的模仁,安排CNC 精加工,如型腔有字体及模号需刻字加工;

7)线切割加工:中丝加工镶件孔、斜顶孔、顶针孔、唧嘴孔等;

8)放电加工:根据图纸和脉冲指示单加工;

9)抛光加工:在工艺流程卡上写明抛光的粗糙度及要求,在工件上用记号笔标明抛光的区域,有镜面要求的如周期来不及可先粗抛待试模后再精抛;

10)装配试模。

图9

7. 主体镶件加工工艺

1)备材料:工艺员根据工件的大小、形状来定义是单件加工还是多件合在一起加工,如果是多件一起加工,工艺员需对工件的加工排位出图;

2)铣床加工:钳工根据工件图或结合工艺员出的排位图进行加工,钻运水孔(运水孔堵头最深处距横向运水孔距离3-4mm)、穿丝孔,钻、攻螺丝孔,钻、铰顶针孔,成型处开粗,模具编号,挂台让位;

3)CNC加工:如需CNC粗加工的工件,安排CNC粗加工;

4)热处理加工:注明硬度要求;

5)磨床加工:磨六面角尺,可磨床成形的部分必须研磨成形;

6)如需CNC精加工的工件,安排CNC 精加工,如镶件有字体及模号需刻字加工;

7)线切割加工:中丝加工镶件孔、斜顶孔、顶针孔等;

8)放电加工:根据图纸和脉冲指示单加工;

9)抛光加工:在工艺流程卡上写明抛光的粗糙度及要求,在工件上用记号笔标明抛光的区域,有镜面要求的如周期来不及可先粗抛待试模后再精抛;

10)装配试模。

图10

8. 异形镶件加工工艺

工艺1:

1)线切割加工:中丝割外形尺寸割准(A/B视图),拉片,厚度留余量磨床,成型处开粗;

2)磨床加工:磨厚度、斜度,成型;

3)放电加工;

4)抛光加工。

工艺2:

1)线切割加工:中丝割外形、镶件孔、顶针孔,尺寸割准(C视图),挂台及成型处开粗;

2)磨床加工:磨高度、挂台、斜度,成型;

3)放电加工;

4)抛光加工。

9. 斜顶加工工艺

1)线切割加工:中丝割外形,头部对插面留余量磨配,其余尺寸磨准,拉片厚度留余量、工字槽开粗留余量磨床;

2)磨床加工:磨厚度、工字槽;

3)装配;

4)脉冲;

5)抛光;

6)铣床开油槽。

10. 斜顶座加工工艺

1)钳工备条料:高度尺寸双边预留1.5mm,宽度方向尺寸双边预留0.5 mm,长度方向双边预留5 mm方便线割加工装夹;

2)铣床加工:钻、攻螺丝孔;

3)热处理加工;

4)磨床加工:磨六面角尺,宽度尺寸磨准;

5)线切割快丝加工工字槽准,拉片,厚度留余量磨床,高度尺寸正1.2 mm;

6)磨床加工:磨床外形尺寸,配入顶针板,高度尺寸正1mm。

图11

11. 压块加工工艺

1)备材料;

2)铣床加工:钻螺丝过孔,成型处开粗(单边预留0.3-0.5,磨床);

3)磨床加工:磨六面角尺,外形尺寸磨准,成型。

12. 锁紧块加工工艺

1)备材料;

2)磨床加工:磨六面角尺,外形尺寸磨准;

3)线切割加工;快丝成型;

4)铣床加工:钻、攻螺丝孔。

图12

13. 顶杆孔加工原则

Φ3以上(含Φ3、Φ4、Φ5、Φ6)顶杆孔的加工采用铣床钻孔、铰孔;Φ3以下或非标准顶杆孔,采用线切割加工,底部避空。

14. 穿丝孔加工原则

各种孔需线切割加工时,其内壁圆周大于Φ3以上(含Φ3)时,必须钻穿丝孔。

15. 顶针加工工艺

Φ2及以上顶针切割机割长度留余量磨床,磨床加工长度尺寸磨准(钳工自己加工);Φ2以下顶针线割加工尺寸割准。扁顶针、司筒采用线割割长度留余量磨床;磨床加工,长度尺寸磨准。

Copyright ? 2002-2023 深圳市畅享科技有限公司 版权所有 粤ICP备18100137号-1 XML地图