您好,欢迎访问畅享科技!

- 联系我们

- 关注微信

您好,欢迎访问畅享科技!

免费咨询热线

185-8849-8922

1、塑件结构及特点

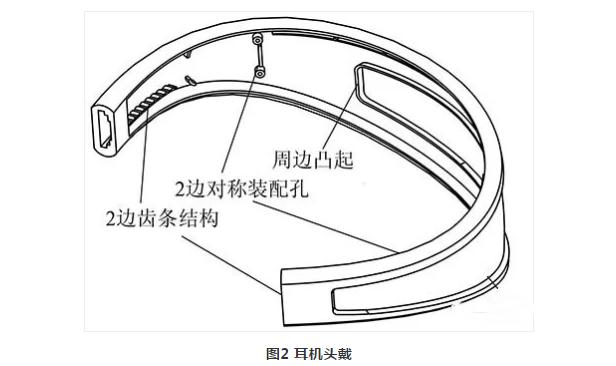

U型支架是头戴式耳机的重要组成部分,头戴也称为头梁,实际上就是一个夹子,将2个耳壳夹在头上。头戴的设计很大程度上影响佩戴舒适度,因此头戴一般都是设计为可伸缩,以适合不同的头型,在头戴连接耳壳的部分,也可以做一定角度的调节,如图2所示。

头戴式耳机U型支架结构比较复杂,首先整个结构是一个3/4倒扣的形状,并且内外都有内凹;其次在该形状里面带有装配用的4个螺钉柱,同时带有类似齿条的结构,主要作用是使耳机能够伸缩,让使用者可根据头部的大小来调节两边耳壳的范围。在塑件的外周围带有侧凹,由于塑件内部结构复杂,而且是一个3/4倒扣的形状,使得成型塑件的模具也比较复杂,要考虑倒扣内部的抽芯成型,还要考虑外部侧凹的成型与侧孔的成型以及类似齿条结构的成型。

由于塑件结构比较复杂,模具需要采用侧向抽芯及其他的成型结构,决定采用1模1腔结构。

2、浇注系统设计

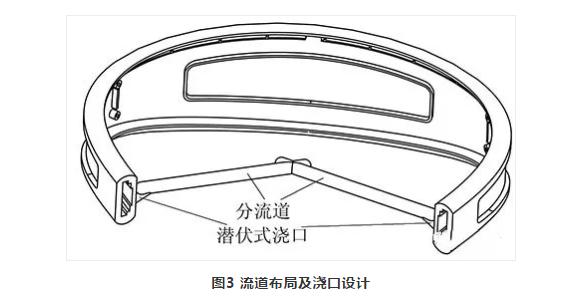

浇注系统是模具中塑料熔体从注塑机喷嘴至型腔的进料通道,其作用是将塑料熔体充满型腔并将注射压力传递到型腔的各个部位,以获得组织致密、轮廓清晰、表面光洁、尺寸精确的塑件。浇注系统设计是否合理将直接影响塑件的质量、成型工艺参数调整难易等。浇注系统的设计应考虑进料均衡,多型腔模具应保证各型腔的充填压力始终保持一致,因此流道的布置采用平衡进料的方式,这样能使熔体流动均匀,充填迅速。塑件整体形状是左右对称,采用1模1腔布局,所以为了达到平衡进浇,在塑件的两端开设潜伏式浇口,潜伏式浇口与型腔侧成53°角。分流道采用圆形端面,便于机械加工,且热量损失和流动阻力小,分流道直径为?5mm,流道布局及浇口设计如图3所示。

3、成型零部件设计

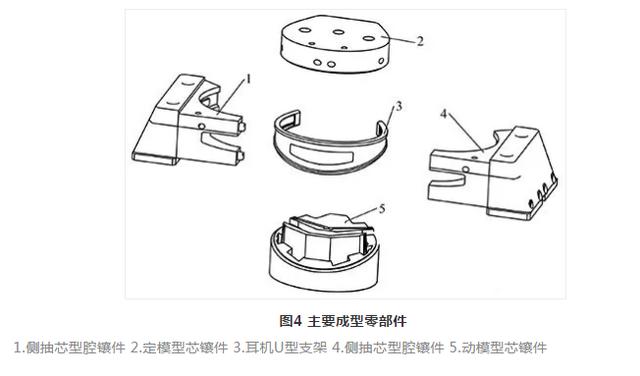

成型零部件是决定塑件几何形状和尺寸的重要零件,所以成型零部件要求有正确的几何形状以及较高的尺寸精度和较好的表面粗糙度,同时要有较好的强度、刚度及耐磨性能。由于该U型支架是外周边带有侧凹的结构,为了成型方便以及脱模顺利,型腔设计成2块一体式侧抽芯镶件形式。型芯采用镶拼结构,成型塑件的主要成型零部件由一体式侧抽型腔镶件、动模型芯镶件、定模型芯镶件组成,如图4所示。

4、侧向分型抽芯结构设计

侧向抽芯结构一般考虑斜导柱在定模,滑块在动模,并且采用斜导柱侧向分型抽芯结构,有利于简化模具结构。由于头戴式耳机U型支架需要侧抽芯的位置较多,侧向分型抽芯结构的设计是模具结构设计的关键之一。

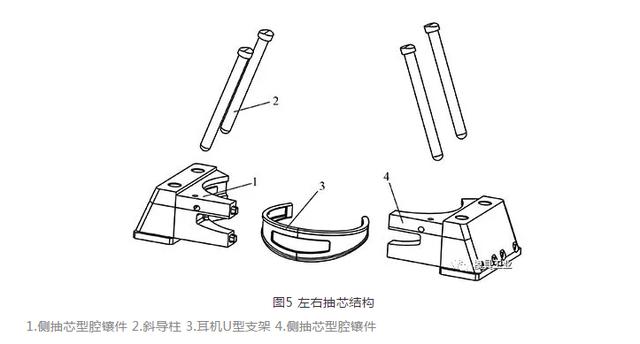

U型支架外周侧凹的抽芯成型

由于头戴外周边都带有侧凹结构,为了使模具整体结构紧凑合理,塑件外表面成型采用一体式侧抽型腔镶件,设计2个一体式侧抽滑块型腔镶件,利用斜导柱同时对头戴的左右处进行抽芯,因为需要抽芯的行程不大,斜导柱倾斜角度为20°,既达到了抽芯的目的,又确保模具的整体尺寸。由于左右2块整体的抽芯面积较大,为保证抽芯力,采用双斜导柱抽芯,斜导柱的直径为?16mm。为了保证这2块较大体积的侧向抽芯的定位,左右侧抽芯上设置2个锥面定位,保证左右2块侧型芯在合模时能准确定位合模,如图5所示。

U型支果中空部分的成型

由于左右2块整体滑块型芯主要是成型塑件外部,U型支架中间中空部分的工艺缺口的成型也需要侧向抽芯成型,同样采用斜导柱滑块抽芯结构,斜导柱直径为?20mm,倾斜角度为20°,如图6所示。

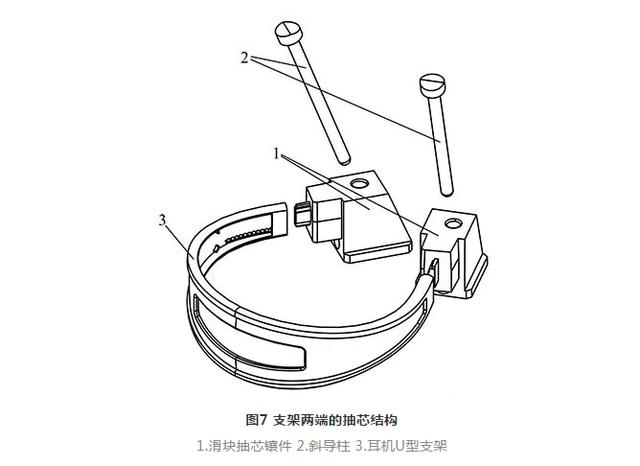

支架两末端的抽芯成型

U型支架的两端由于结构的需要,也要抽芯成型,同样采用斜导柱滑块抽芯成型结构,为了确保模具的整体结构以及抽芯的目的,斜导柱的倾斜角最终确定为20°,斜导柱直径为?8mm,如图7所示。

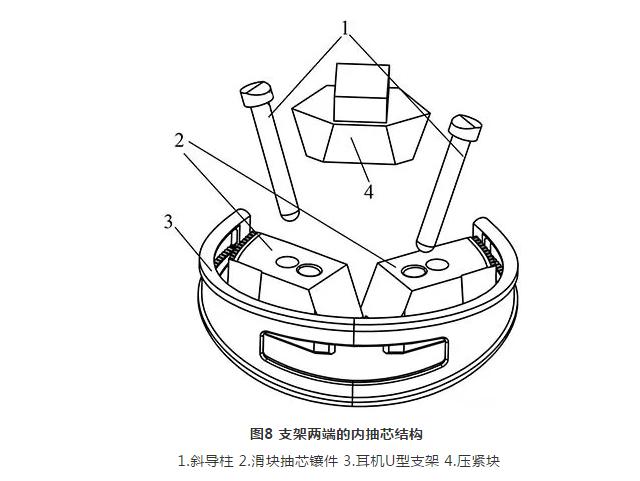

支架内齿条结构的抽芯成型

由于U型支架内部带有类似齿条的凸台结构,在成型时无法采用斜顶块成型,为了使成型零件加工方便以及后续磨损后的更换,该结构型芯也采用滑块型芯镶件的形式。由于其深度大约是3.5mm左右,可以采用斜导柱内侧抽芯成型。因为塑件中间部分空间比较大,为合理利用模具空间,滑块型芯向内抽芯,该抽芯设计斜导柱的直径为?10mm,倾斜角度为20°。由于2块滑块抽芯结构距离较近,用同一个压紧块压紧,使模具结构紧凑,如图8所示。

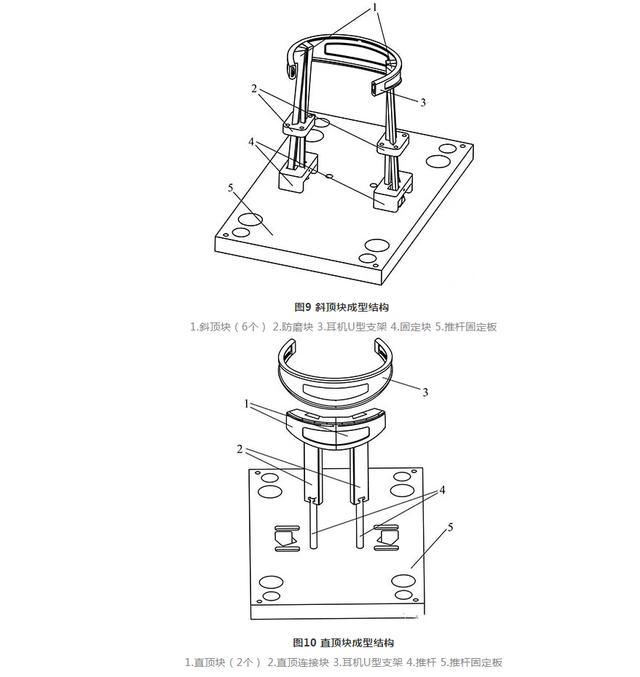

5、斜顶块和直顶块结构设计

由于U型支架塑件内部还带有较多的小结构,需要采用斜顶块以及直顶块成型。斜顶块和直顶块结构的设计也是这副模具的关键,斜顶块结构主要用来成型两边的凸台,由于塑件两边都有此结构,采用斜顶块成型可以平衡两边的熔体流动。在设计两边的斜顶块时

模具结构主要考虑以下几点:

①严格控制斜顶块顶出行程,检测顶出过程中是否存在干涉;

②考虑斜顶块结构的稳定性,避免在实际生产过程中斜顶块复位不畅而导致卡死,撞伤型腔镶件;

③斜顶块等滑动部件应考虑进行氮化处理,以增加其耐磨性。

斜顶块固定在顶杆固定板上,顶出时斜顶块随着固定板一起运动,斜顶块在向前顶出的同时,也作侧向移动,达到抽芯的目的。斜顶块与滑动导轨保持合理的配合间隙,保证侧抽芯能顺利抽出。斜顶块采用优质合金材料,并用经过调质处理的螺钉紧固在推杆固定板上,通过对塑件结构的分析计算,决定斜顶块倾斜角取4°,这样既保证了侧向抽芯动作的顺利完成,又使模具零件工作顺畅,受力均匀,如图9所示。由于U型支架内部结构较复杂,还需要用到直顶块成型,如图10所示。

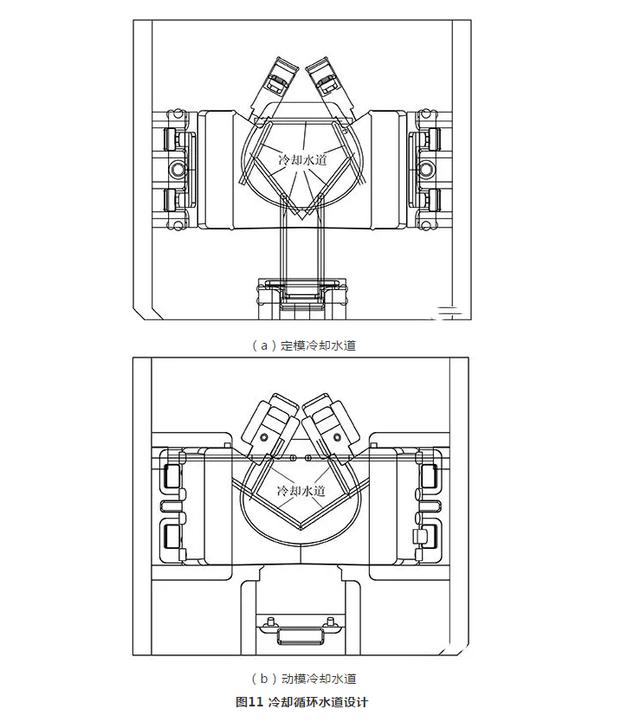

6、冷却系统设计

冷却系统设计对于注射模十分重要,如果冷却不好或冷却不均匀,必然导致收缩不均匀。为了达到良好的冷却效果,定模和动模以及型芯和型腔板内都需开设冷却水道,这样才能使塑件各处冷却均匀,冷却循环水道设计布局如图11所示,冷却水道孔径为?8mm。

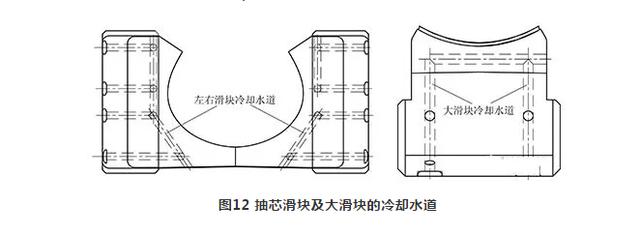

由于成型U型支架的模具左右滑块是一体式整体抽芯,为了使塑件冷却均匀,必须在滑块上设置冷却水道,冷却水道孔径是?8mm。同时另一块抽芯滑块由于体积较大,也必须设置冷却水道,冷却水道孔径?8mm,其布局如图12所示。

7、模具结构及工作过程

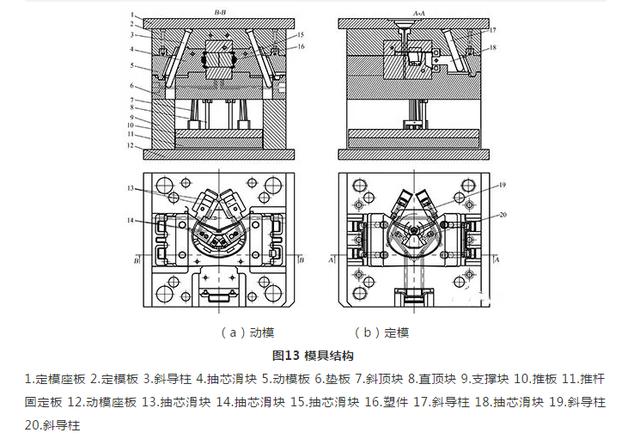

图13所示是头戴式耳机U型支架的注射模结构。模具工作过程:开模时,斜导柱3、17、19、20带动抽芯滑块4、13、14、15、18先抽出,然后斜顶块7和直顶块8一起顶出,斜顶块7离开后,塑件留在直顶块上,最后用机械手取出。合模时斜顶块7和直顶块8在复位杆的带动下复位,抽芯滑块由斜导柱压回原位,完成合模,合模结束进行下次循环工作。

塑件结构决定了其模具必须采用抽芯结构,而且多处需要采用侧向抽芯。成型该塑件的注射模巧妙地采用了内、外抽芯及斜顶块结构,不但解决了塑件难脱模的问题,而且降低了模具的制造成本。经生产实际验证,模具结构设计合理、紧凑,开合模顺畅,生产效率高,试模一次成功,生产出的塑件完全符合客户要求。

Copyright ? 2002-2023 深圳市畅享科技有限公司 版权所有 粤ICP备18100137号-1 XML地图