您好,欢迎访问畅享科技!

- 联系我们

- 关注微信

您好,欢迎访问畅享科技!

免费咨询热线

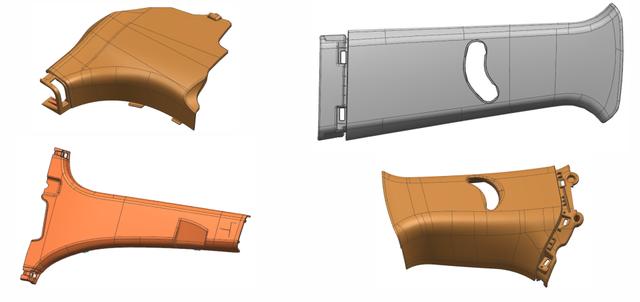

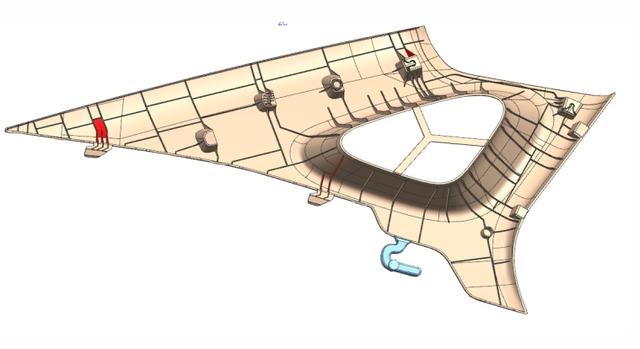

185-8849-8922立柱类产品为外观皮纹件,前期注意分析产品是否存在缩水、是否有明显皮纹边界、分型边界是否容易出现前后模段差问题。

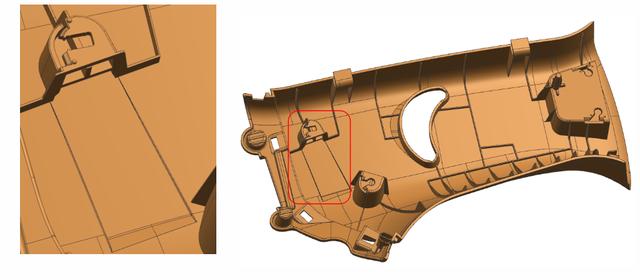

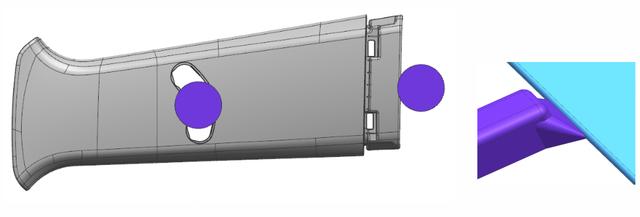

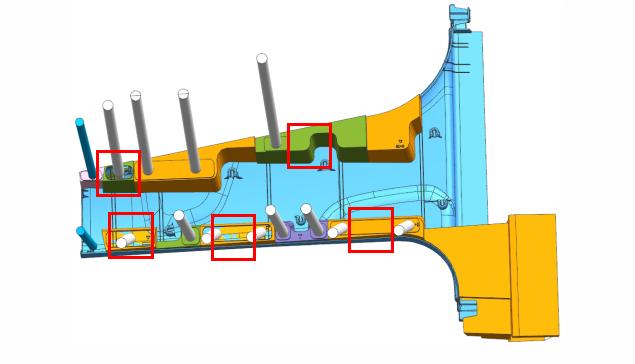

类似框内产品卡扣产品表面局部减胶,边缘圆角需接顺。像此类结构会导致A面存在亮印。

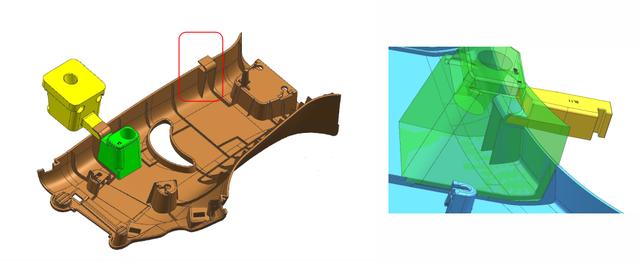

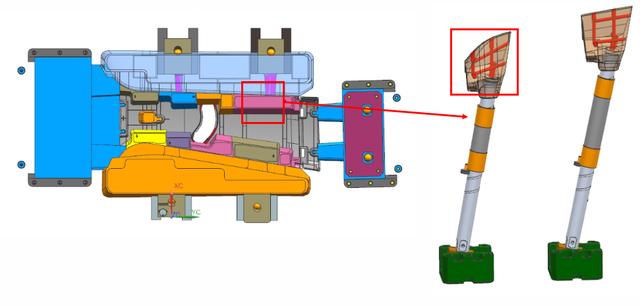

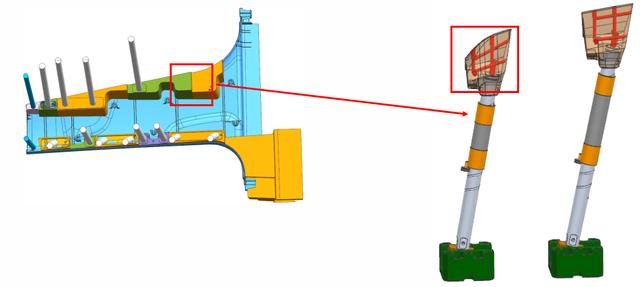

所有立柱类似产品框内卡扣结构。滑块与斜顶不能做碰穿(如右图所示)。建议滑块与斜顶采用左上图结构。

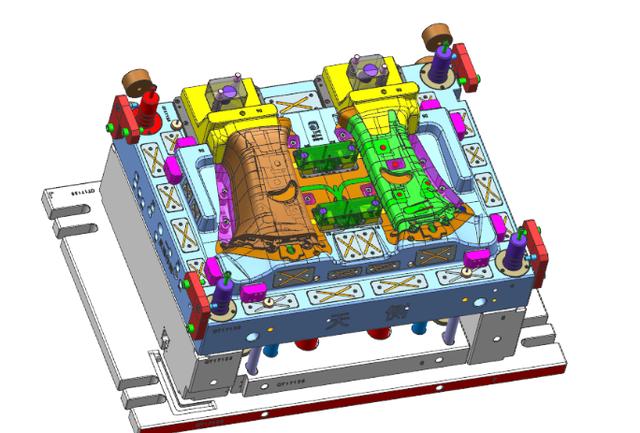

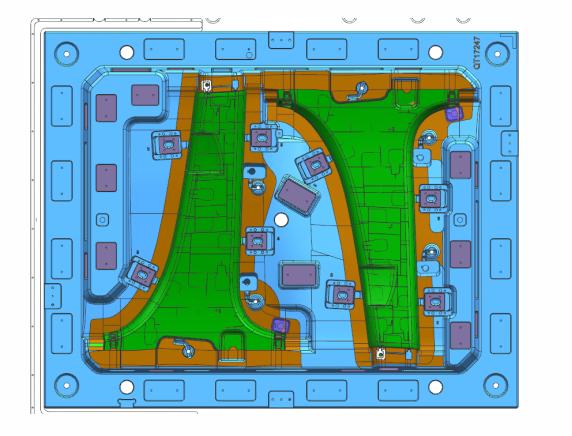

类似于此类模具四面需增加1°定位。

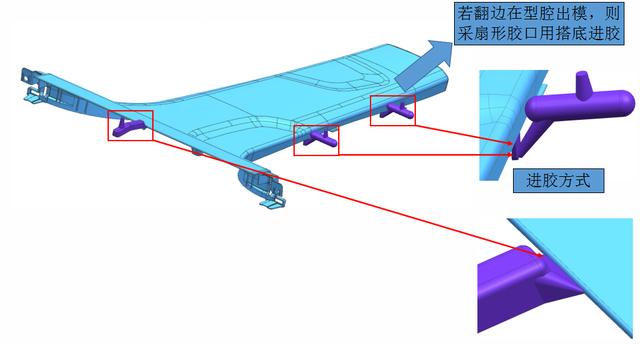

A、C立柱模具一般采用热流道2-3点顺序阀侧进胶,充填比较平衡,注塑周期较短。

B柱上模具斜顶与产品接触面较多(产品B面与翻边均与斜顶接触),模具进行量产时,斜顶温度较高,产品表面易出现外观缺陷,所以斜顶结构需增加冷却水。

B柱上产品采用分段式斜顶出模;两两相接斜顶顶出角度设计存在角度差,避免斜顶顶出滑动不平衡而碰伤产品。

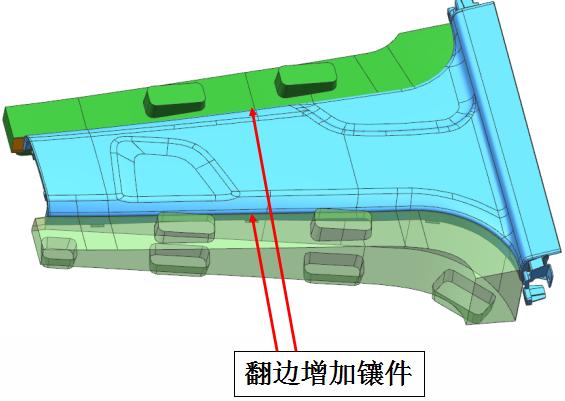

B柱上翻边不能满足型腔出模时,模具两侧需增加镶块,同时镶块上下位置均需增加冬菇头定位便于镶块拼装到模具型腔修圆角合模线,防止因加工误差致使产品圆角断差,影响外观。分型线需结合B柱上和B柱下,避免出现B柱上下分型线错位。同时需要考虑到转角位置皮纹会不会由于收缩导致产品皮纹拉伤;是否需要通过大滑块出模。

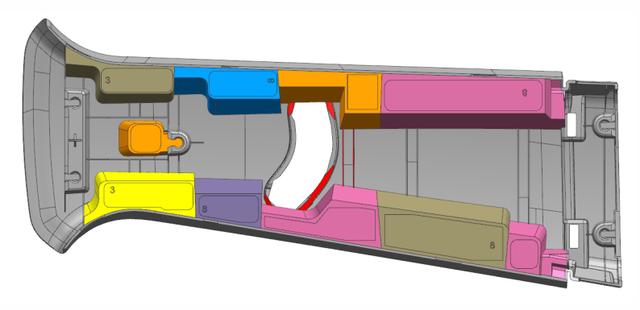

如下图所示,B柱下模具一般采用热流道2点顺序阀侧进胶,充填比较平衡,注塑周期较短。

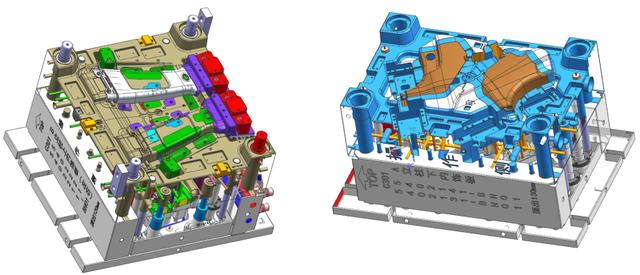

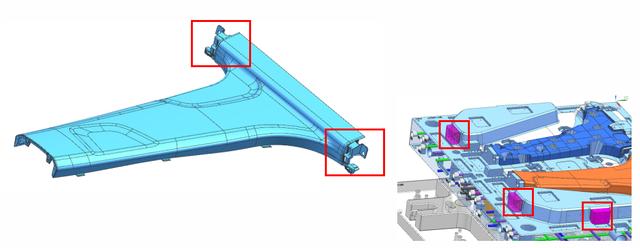

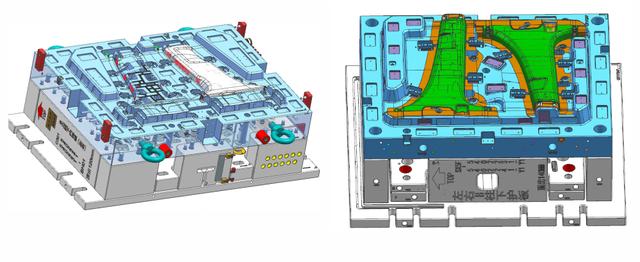

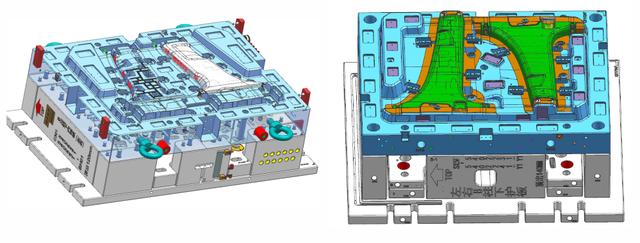

如下图所示,A、B上、C柱模具,由于产品造型及结构导致产品四周存在滑块结构导致锁模面积小,一般模具采用虎口锁模。

如下图所示,A、B上、C柱模具一般为中小型模具,模具采用两个模脚及四个复位杆即可,若分型面上顶块较多,可根据实际要求在模具中间区域增加1-2支复位杆,顶出采用4个氮气弹簧。

如图1所示产品分型边界位于R角中间且此区域为皮纹区域,为避免由于加工过切导致产品出现前后模段差、皮纹腐蚀后出现毛刺影响产品外观,故此区域建议做后模负段差0.2MM防止前后模段差。

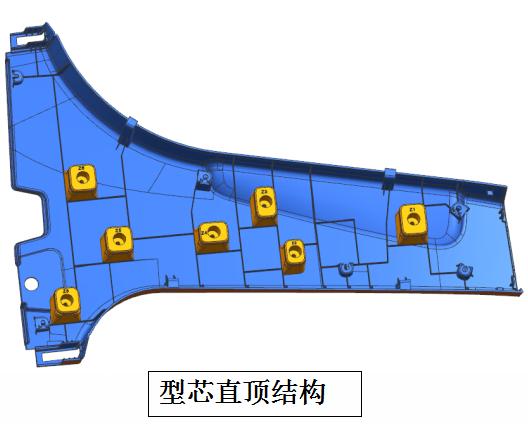

B柱下产品较平整,根据我司经验,采用直顶块顶出较为适宜,直顶块布置位置应在两根筋条上或者附近,避免产品表面出现顶印。

B柱下模具斜顶与产品接触面较多(产品B面与翻边均与斜顶接触),模具进行量产时,斜顶温度较高,产品表面易出现外观缺陷,所以斜顶结构需增加冷却水。

B柱下产品采用分段式斜顶出模,图示框内斜顶顶出角度应有别于相连斜顶的顶出角度,避免斜顶顶出滑动不平衡而碰伤产品。

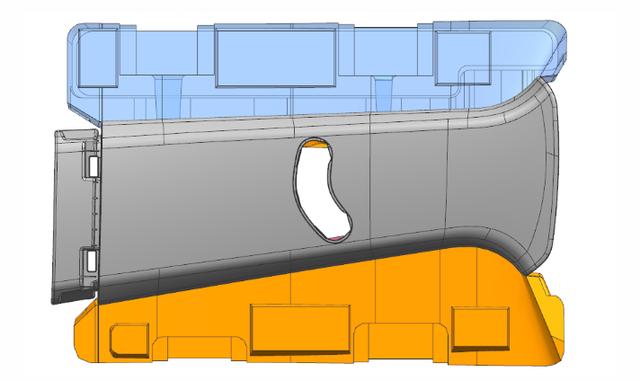

B柱下翻边不能满足型腔出模时,模具两侧需增加镶块,同时镶块上下位置均需增加冬菇头定位便于镶块拼装到模具型腔修圆角合模线,防止因加工误差致使产品圆角断差,影响外观。分型线需结合B柱上和B柱下,避免出现B柱上下分型线错位。同时需要考虑到转角位置皮纹会不会由于收缩导致产品皮纹拉伤;是否需要通过大滑块出模。

B柱产品与门槛安装点位置插穿分型较多,产品易产生飞边,模具四个锁模面各增加2个1°定位块。

如下图所示,B柱下模具我司一般采用热流道3点顺序阀进胶,充填比较平衡,注塑周期较短。

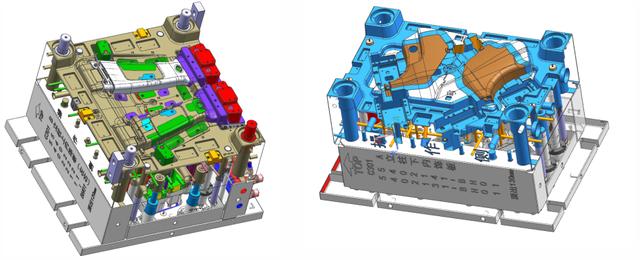

如下图所示,B下柱产品造型较平整,按常规模具锁模易导致型芯薄弱及型腔材料浪费,一般在产品四侧壁模具原身增加凸台锁模并增加耐磨板。

如下图所示,B下柱模具一般为大型模具,模具一般采用4-6个模脚及6支复位杆,由于模具较大为防止顶针板变形,模具中间区域增加需要分布2支复位杆,顶出采用6个氮气弹簧。

由于产品造型及模具排位,使模具分型面区域存在大面积避空,为了避免注塑压力导致模具变形、飞边等问题,需要在分型面区域增加平衡块承压。

Copyright ? 2002-2023 深圳市畅享科技有限公司 版权所有 粤ICP备18100137号-1 XML地图